فولاد یکی از پرکاربرد ترین و سودمند ترین مواد بر روی زمین است. فولاد در اصل از آهن (Fe) و کربن (C) تشکیل شده است اما فولاد نوین بسیار پیچیده تر از آن است. مشخصات و استحکام فولاد تحت تاثیر غلظت کربن و آهن و یا ناخالصی دیگر عناصر قرار گرفته است، که این امر به فولاد این اجازه را میدهد که در زمینههای نامحدودی مورد استفاده قرار بگیرد.

انواع فولاد

بیشتر مردم معتقدند که فولاد تنها ترکیبی از آهن و کربن است. اما در حقیقت بیش از ۳۵۰۰ درجه متفاوت از فولاد وجود دارد! شما میتوانید درجه و نوع فولاد را به کمک تجزیه و تحلیل میزان کربن موجود در آن، سایر عناصر آلیاژی اش و همچنین چگونگی تهیه آن، تعیین کنید. در این مقاله، ما درباره چهار نوع مختلف از فولاد را در کنار چگونگی طبقه بندی آنها، درجات مختلف فولاد و روشهای عملیات حرارتی مورد استفاده برای اصلاح و بهبود خواص مکانیکی فولاد بحث خواهیم کرد.

چهار نوع اصلی از فولاد

فولاد به چهار دسته تقسیم میشود:

- فولادهای کربنی

- فولادهای آلیاژی

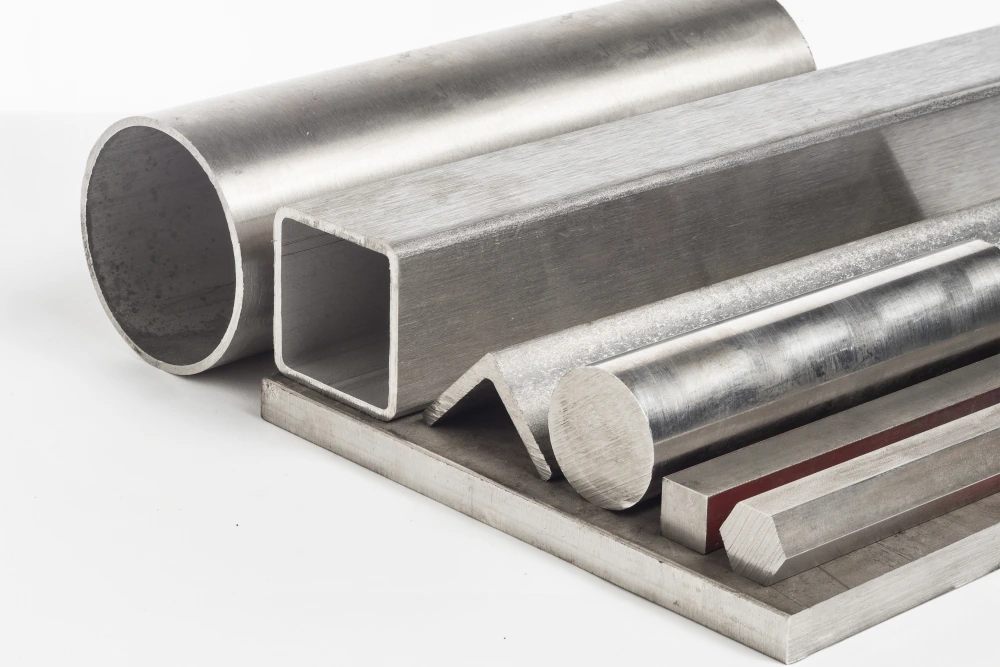

- فولادهای ضد زنگ

- فولادهای ابزار

این اشکال مختلف فولاد از چه چیزی ساخته شدهاند و هدف از ساخت آنها چیست؟ بیاید پاسخ این سوالها را پیدا کنیم!

فولاد های کربنی

به غیر از کربن و آهن، فولاد های کربنی تنها مقادیر ناچیزی از دیگر عناصر را دارا هستند. فولاد های کربنی متداول ترین نوع فولاد در بین چهار گروه فولادی هستند که ۹۰% از کل تولید فولاد را دربر میگیرند! فولاد کربنی با توجه به میزان کربن موجود در فلز به سه زیر گروه تقسیم میشود:

- فولاد های کم کربن/ فولاد نرم (تا ۰.۳% کربن)

- فولاد های کربن متوسط (۰.۳ تا ۰.۶% کربن)

- فولاد های کربن بالا (بیش از ۰.۶% کربن)

شرکتها غالباً این نوع فولاد ها را در مقادیر زیاد تولید میکند، چون که به نسبت ارزان هستند و به اندازه کافی مستحکم هستند تا در ساخت و ساز در مقیاس بزرگ از آنها استفاده شود. همچنین اگر علاقه مند به بررسی انواع فلز گرانبها هستید، میتوانید این مقاله را در مجله ابزار ایران بور بررسی کنید.

فولاد های آلیاژی

فولاد های آلیاژی از ترکیب کردن فولاد با عناصر آلیاژی افزودنی مثل نیکل، مس، کروم و یا آلومینیوم به وجود میآیند. ترکیب این عنصرها استحکام، چقرمگی و شکل پذیری، مقاومت به خوردگی و قابلیت ماشین کاری فولاد را بهبود میبخشد.

فولاد ضد زنگ

گروه های فولاد های ضد زنگ به وسیله ۱۰ تا ۲۰% کروم به همراه نیکل، سیلیسیم، منگنز و کربن آلیاژ میشوند. به خاطر افزایش ظرفیت آنها برای پایداری در آب و هوای ناخوشایند، این فولاد ها مقاومت به خوردگی بسیار بالایی داشته و برای استفاده در ساخت و سازهای فضای باز مناسب هستند. همچنین گروههای فولادهای ضد زنگ به شکل گسترده در دستگاههای الکتریکی مورد استفاده قرار میگیرند.

مثلاً فولاد ضد زنگ ۳۰۴ به خاطر توانایی اش در ایستادگی در مقابل محیط در حالیکه مواد الکتریکی را ایمن نگاه میدارد به شکل گستردهای مورد توجه قرار گرفته است.

درحالی که انواع مختلف فولاد ضد زنگ من جمله فولاد ضد زنگ ۳۰۴، در صنایع ساختمانی کاربرد دارند، فولاد ضد زنگ بیشتر به خاطر خصوصیات بهداشتی اش مورد توجه قرار دارد. این فولاد ها به طور گستردهای در دستگاههای پزشکی، لوله ها، مخازن تحت فشار، ادوات برش و ماشینهای پردازش غذا مورد استفاده قرار میگیرند.

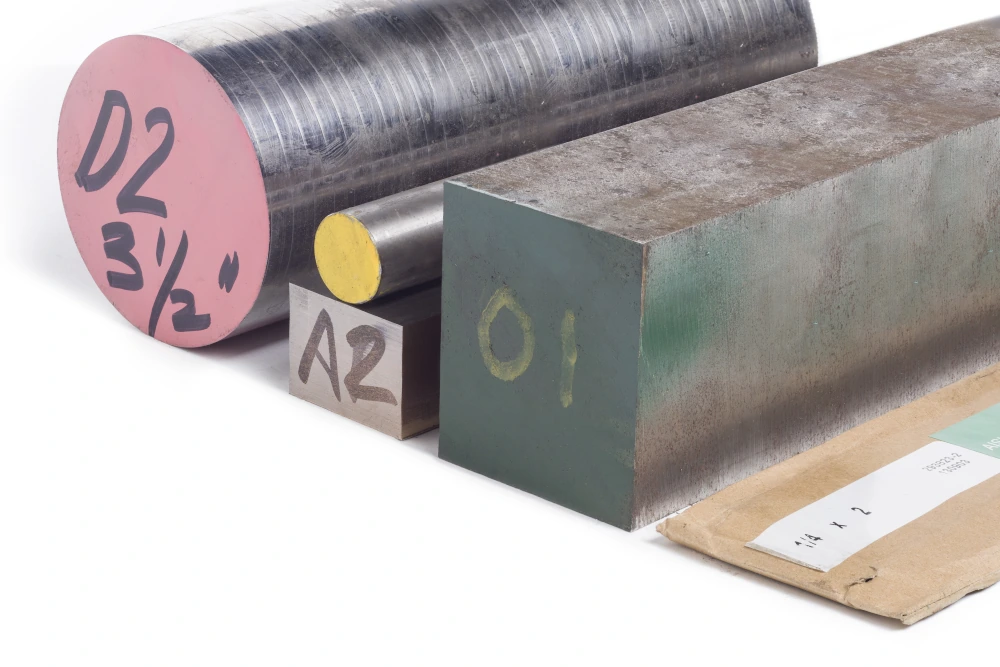

فولاد ابزار

فولادهای ابزار، همانطور که نامشان نشان میدهد، در ابزارهای برش و حفاری برتری دارند. حضور تنگستن، مولیبدن، کبالت و وانادیم به افزایش مقاومت حرارتی و طول عمر عمومی فولاد کمک میکند. و از آنجایی که حتی در صورت استفاده های سنگین نیز این فولاد شکلش را حفظ میکند، برای استفاده در اکثر ابزارهای دستی ترجیح داده میشوند.

طبقه بندی فولاد ها

به غیر از چهار گروه مذکور، فولاد ها را میتوان بر اساس متغیرهای گوناگونی دسته بندی کرد، که این متغیرها عبارتند از:

- ترکیب: حدود کربن، آلیاژ، ضد زنگ و غیره.

- شیوه پرداخت: نورد گرم، نورد سرد، پایان سرد و غیره.

- شیوه تولید: کوره الکتریکی، ریخته گری مداوم و غیره.

- ریزساختار: فریتی، پرلیتی، مارتنزیتی و غیره.

- استحکام فیزیکی: مطابق استانداردهای ASTM.

- روش اکسید زدایی: فولاد کشته شده و نیمه کشته شده.

- عملیات حرارتی: آنیل شده، تمپر شده و غیره.

- فهرست علائم کیفی: کیفیت تجاری، کیفیت مخزن تحت فشار، کیفیت کشش و غیره.

سیستم های طبقه بندی فولاد

سیستمهای طبقه بندی فولاد این امکان را میدهند که انواع فولاد را بر اساس کاربردشان دسته بندی کنیم. به عنوان نمونه، سرعتی که سازندگان فولاد در آن سردش میکنند، امکان دارد بر استحکام مولکولی فولاد اثر بگذارد. مدت زمانی که آنها میتوانند در آن فولاد را در طی فرآیند سرد کردن در دمای بحرانی نگهدارند نیز حائز اهمیت است. در حقیقت دو ورق فولادی با ترکیب آلیاژی یکسان با توجه به روش عملیات حرارتی شان میتوانند گروههای متفاوتی داشته باشند.

سیستم طبقه بندی ASTM برای هر فلز یک حرف را به عنوان پیشوند مطابق گروه عمومی اش (حرف “A” برای آلیاژهای پایه آهن و مواد فولادی) و همچنین یک رقم اختصاصی متوالی مربوط به مشخصههای یکتای آن فلز تعیین میکند.

از طرف دیگر سیستم طبقه بندی SAE، برای طبقه بندی فلزات از یک عدد چهار رقمی استفاده میکند. دو عدد اول نشان دهنده نوع فولاد و غلظت عنصر آلیاژی هستند، حال آنکه دو عدد آخر غلظت کربن فلز را نشان میدهند.

استانداردهای طبقه بندی فولاد غالباً جهت اطمینان از کیفیت و استحکام مواد به وسیله دانشمندان، مهندسان، معمارها، مهندسان خودرو و سازمانهای دولتی مورد استفاده قرار میگیرد. این استانداردها از کلمات منسجمی برای بیان مشخصههای فولاد با جزئیات بالا و همچنین هدایت سازندگان محصول به سوی روشهای پردازش و کاربرد مناسب استفاده میکند.

گروه های فولادی

سیستمهای طبقه بندی فولاد، ترکیب شیمیایی، عملیات و مشخصههای مکانیکی را در نظر میگیرند تا به تولید کنندگان کمک کنند بهترین محصول را برای کاربرد مد نظرشان انتخاب کنند. به غیر از درصد واقعی کربن و دیگر آلیاژها در ماده، ریزساختار نیز تاثیر چشمگیری بر خواص مکانیکی فولاد دارد.

ریزساختار

درک معنی ریزساختار و نحوه اصلاح ریزساختار فولاد به وسیله شکل دهی گرم و سرد و همچنین عملیات پس از ساخت ضروری است. میتوان از این شیوه ها برای تولید کالاهایی با خواص مکانیکی منحصر به فرد استفاده نمود. از طرف دیگر تغییر ترکیب شیمیایی و ریزساختار، منجر به موازنه بین ویژگیهای متفاوت میشود.

ریزساختار یک ماده نحوه پیوند مولکولهای آن ماده با یکدیگر را به وسیلهی نیرو هایی که به هم وارد میکنند، نشان میدهد. عملیات های گرم و سرد کردن برای تغییر ریزساختار از یک شکل به شکل دیگر مورد استفاده قرار میگیرد که بر مشخصههای ماده را تحت تاثیر قرار میدهد.

ریزساختار را نمیتوان به وسیله چشم انسان مشاهده کرد اما میتوان آن را زیر میکروسکوپ مورد مطالعه قرار داد. فولاد ها میتوانند ریز ساختار های گوناگونی من جمله فریت، پرلیت، مارتنزیت، سمنتیت و آستنیت داشته باشند.

فریت

به ساختار مولکولی آهن خالص در دمای معمولی (دمای اتاق)، فریت میگویند. همچنین میتوان این ریز ساختار را در فولاد با محتوای بسیار کم کربن نیز مشاهده کرد. ساختار کریستالی مکعبی مرکز پر (BCC) وجه تمایز فریت است. مولکولها در ساختار BCC نسبت به دیگر ریز ساختارها که تعداد مولکولهای بیشتری در هر مکعب دارند، آزادانه تر قرار گرفتهاند.

با این وجود، مقدار کربنی که میتواند در دمای اتاق بدون تاثیر بر ریز ساختار فریتی در ساختار موجود باشد به ۰.۰۰۶% محدود شده است.

آستنیت

ریز ساختار آستنیتی زمانی ایجاد میشود که آلیاژهای بر پایه آهن در محدوده دمایی بیشتر از ۱۵۰۰ درجه فارنهایت و کمتر از ۱۸۰۰ درجه فارنهایت (۹۸۲ درجه سانتی گراد) حرارت داده شوند. اگر عنصر آلیاژی صحیحی مثل نیکل در فولاد وجود داشته باشد، ماده حتی بعد از سرد شدن نیز ریز ساختارش را نگه میدارد.

آستنیت به وسیله ساختار کریستالی مکعبی مراکز وجوه پر (FCC) تمیز داده میشود. مولکولهای آستنیت متراکمتر از مولکولهای فریت قرار گرفتهاند. آستنیت، یک ریز ساختار معمول فولاد زنگ نزن، میتواند تا ۲% کربن داشته باشد.

سمنتیت

زمانیکه فولاد کربنی تا دمای آستنیت حرارت داده شود و سپس بدون هیچ آلیاژی برای حفظ شکل آستنیت سرد شود، ریز ساختارش به فریت برگشت داده میشود.

با این وجود اگر میزان کربن از ۰.۰۰۶% فراتر برود، اتم های اضافی کربن با آهن پیوند داده و کاربید آهن (Fe۳C) که با نام سمنتیت هم شناخته میشود، ایجاد میکنند. سمنتیت به صورت خود به خودی تشکیل نمیشود زیرا بخشی از ماده ساختار فریتی دارد.

پرلیت

پرلیت یک ماده لایه لایه است که از لایه های متناوب فریت و سمنتیت تشکیل شده است. پرلیت زمانی تشکیل میشود که فولاد به تدریج سرد شده و یک ترکیب یوتکتیک به وجود آورد. یک ترکیب یوتکتیک زمانی به وجود میآید که دو ماده مذاب همزمان بلورینه شوند. تحت این شرایط، فریت و سمنتیت همزمان شکل میگیرند که باعث ایجاد لایه های متناوب در ریزساختار میشود.

مارتنزیت

مارتنزیت ساختار کریستالی تتراگونال مرکز پر دارد. این ساختار ریز بلورین توسط سرد کردن سریع فولاد که اتم های کربن را در شبکه آهن گیر میاندازد، بدست میآید. محصول نهایی دارای یک ساختار سوزنی شکل از آهن به همراه کربن است. فولاد با ساختار ریز بلورین مارتنزیتی عموماً یک فولاد آلیاژی کم کربن است که حدود ۱۲% کروم دارد.

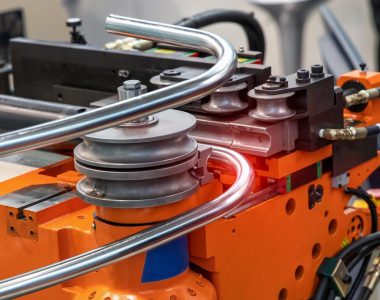

شکل دهی گرم و سرد

به جهت جلوگیری از خوردگی، فولاد مذاب باید به شکل نهایی اش دربیاید و سپس تکمیل گردد. فولاد معمولاً به صورت شکلهای آماده مثل شمشال، شمش و تختال ریخته گری میشود. سپس با استفاده از نورد قطعات ریخته شده را شکل دهی میکنند. با توجه به جنس ماده و کاربرد مد نظر میتوان از نورد داغ، گرم و یا سرد استفاده کرد.

فشرده سازی در هنگام نورد به کمک دو غلتک انجام میشود. غلتک ها با سرعت زیادی چرخیده، فولاد را بین خودشان کشیده و فشرده میسازند.

شکل دهی سرد

فرآیند شکل دهی سرد نوعی از نورد فولاد است که در دماهایی پایینتر از دمای تبلور مجدد فولاد انجام میشود. فشاری که غلتک ها در این فرآیند بر روی فولاد اعمال میکنند منجر به ایجاد نابجایی هایی در ریزساختار ماده شده و در نتیجه دانهها در ماده به وجود میآیند.

هر چه تعداد نابجایی ها در فولاد بیشتر شود، فولاد سختتر شده و تغییر شکل آن دشوارتر میشود. افزون بر این نورد سرد منجر به تردی فولاد میشود که میتوان این مشکل را به کمک عملیات حرارتی رفع کرد.

بعد از اینکه فرآیند نورد تمام شد، قطعات فولادی برای افزایش مقاومت به خوردگی و بهبود خواص مکانیکی به کمک روشهای پردازش ثانویه پرداخت میشوند، روشهایی مثل:

- پوشش دهی

- عملیات های سطحی

- عملیات حرارتی

بهترین گروه فولاد کدام است؟

هیچ “بهترین” گروه فولادی در سطح جهانی وجود ندارد چرا که بهترین گروه فولادی برای هر کاربردی به عوامل مختلفی مثل کاربرد خواسته شده، الزامات مکانیکی و فیزیکی و مسائل و محدودیتهای مالی بستگی دارد.

گروههای فولادی که معمولاً از آنها استفاده میشود و برترینهای هر دسته محسوب میشوند، عبارتند از:

- فولادهای کربنی: A36، A529، A572، ۱۰۲۰، ۱۰۴۵ و ۴۱۳۰.

- فولادهای آلیاژی: ۴۱۴۰، ۴۱۵۰، ۴۳۴۰، ۹۳۱۰ و ۵۲۱۰۰.

- فولادهای ضد زنگ: ۳۰۴، ۳۱۶، ۴۱۰ و ۴۲۰.

- فولادهای ابزار: D2، H13 و M2.

سخن آخر

برای پیدا کردن بهترین نوع فولاد برای کاربرد مد نظرمان، به یکی از فروشگاههای بزرگ مواد فلزی مراجعه کنید تا با یکی از متخصصان فلزی ما صحبت کنید. ما تمامی نیازهای فولادی شما را بر طرف میکنیم. شما میتوانید هر اندازه فلزی که نیاز دارید را به سرعت و به آسانی بدون حداقل مقدار سفارش خریداری کنید.