خمش فلز، یکی از تکنیک های حیاتی در صنعت فلزکاری بوده که به کمک آن می توان ورق های مسطح و لوله های فلزی را به شکل ها و فرم های خاصی تبدیل کرد. کاربرد انواع مختلف خمش فلز، بسیار گسترده بوده و می توان از آن برای فرم دهی قطعات بدنه خودرو، ورق های سقف، مبلمان فلزی و غیره استفاده کرد. در این مقاله به بررسی فرآیند خمش فلزات، انواع فلزاتی که قابلیت خم شدن دارند، تکنیک های مختلف خمش فلز، ابزارهای مرتبط با این روش، مزایا و معایب و همچنین نکات کاربردی برای شکل دهی فلز خواهیم پرداخت.

خمش فلز چیست؟

خمش فلز یک فرآیند تولیدی بوده که در طی آن، شکل فلز را تغییر می دهند، به طوری که این تغییر شکل، بدون تغییر حجم فلز انجام می شود. در انواع مختلف خمش فلز، زاویه خمش، پارامتر مهمی بوده که با میزان تغییر شکل تعیین می شود.

این فرآیندِ تغییر شکل، به درک عمیقی از قطعه کار، ضخامت مواد و میزان خمش مجاز آن (میزان خمش ماده بدون شکستن) نیاز دارد. خمش فلز یک نمایش پیچیده از نیروهایی بوده که به طور استراتژیک برای تغییر شکل فلز و در عین حال حفظ یکپارچگی آن، به فلز اعمال می شوند. موفقیت این فرآیند به کنترل پارامترهای مختلفی مانند زاویه خمش و میزان خمش بستگی داشته و این پارامترها نیز، متاثر از ضخامت مواد می باشند. درک و بکارگیری صحیح این عوامل، عاملی مهم در تولید قطعه کاری با مشخصات و استانداردهای مورد نظر می باشد.

فلزات خم شدنی/شکل پذیر

فلزات مختلف را می توان از طریق انواع مختلف خمش فلز، تغییر شکل داد. آلومینیوم، به دلیل وزن سبک و انعطاف پذیری بالایی که دارد، اغلب در صنایع هوافضا و خودرو مورد استفاده قرار می گیرد. فولاد ضد زنگ که در برابر خوردگی مقاومت بالایی دارد، معمولاً برای ساخت لوازم آشپزخانه و کاربردهای مختلف صنعتی استفاده می شود. مس نیز، با رسانایی بالای خود، در مصارف الکتریکی به وفور مورد استفاده قرار می گیرد.

هر یک از این فلزات از نظر شکل پذیری، ضخامت مواد و شعاع داخلی خمش که میتوان به آن دست یافت، با یکدیگر تفاوت دارند. علاوه بر این، فلز برنج به دلیل خواص اصطکاکی کمِ خود، برای اتصالات و ابزار نیز استفاده می شود. همچنین، فولاد نرم، به دلیل شکل پذیری و استحکام بالایی که دارد، برای بسیاری از پروژه های ساختمانی گزینه ای ایدهآل است. هر فلز دارای ویژگی های مخصوص به خود است؛ بنابراین، انتخاب نوع فلز، اغلب به نیازهای خاص پروژه بستگی خواهد داشت. گاهی ممکن است که پس از خمش فلز، به سوراخکاری با دریل مگنت بپردازید که برای این کار میتوانید با مشاوران ما تماس حاصل کنید.

انواع مختلف خمش فلز

هنر خم کردن فلزات، گسترده و متنوع بوده و برای انجام آن، بر اساس کاربرد خاص، چندین روش به کار می رود.

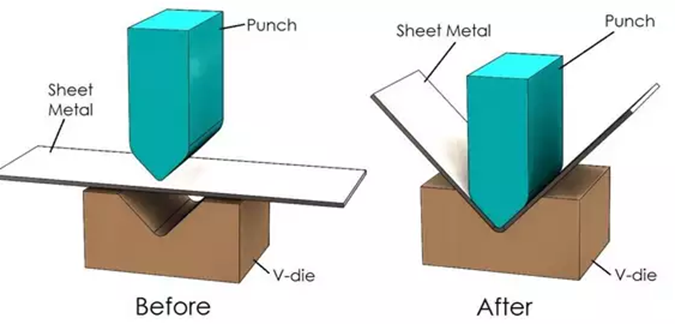

- خمش هوا: در این روش، قطعه کار به طور کامل روی قالب قرار نمی گیرد. در این روش، زوایایِ خم تولید شده، انعطاف پذیری و سازگاری یکسانی با تنظیمات ابزار دارد.

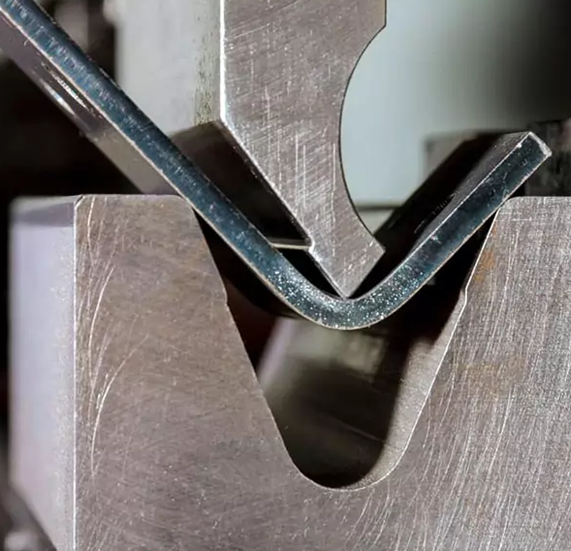

- خمش ته یا کف: این روش که با عنوان کف کوبی نیز شناخته می شود، با فشار دادن کامل قطعه کار به داخل قالب، یک خم در آن ایجاد می کند. زاویه خم نهایی و شعاع، شکل ابزار را نشان می دهند.

- خمش Vشکل: این روش، گونه ای از خمش هوا بوده که در طی آن، شکل “V” روی قطعه ایجاد شده و به دلیل انعطاف پذیری و حداقل ابزار مورد نیاز برای تغییر شکل، بسیار محبوب است.

- کوینینگ یا سکه زنی: این روش، یک تکنیک دقیق در انواع مختلف خمش فلز بوده که در آن نیروی زیادی به قطعه کار وارد شده و زاویه دقیق پانچ و قالب را نشان می دهد.

- فولدینگ : در این روش، از یک تیر تاشو برای خم کردن ورق در امتداد یک محور مستقیم استفاده می شود. این روش، معمولاً برای خم کردن جعبه و تابه مورد استفاده قرار می گیرد.

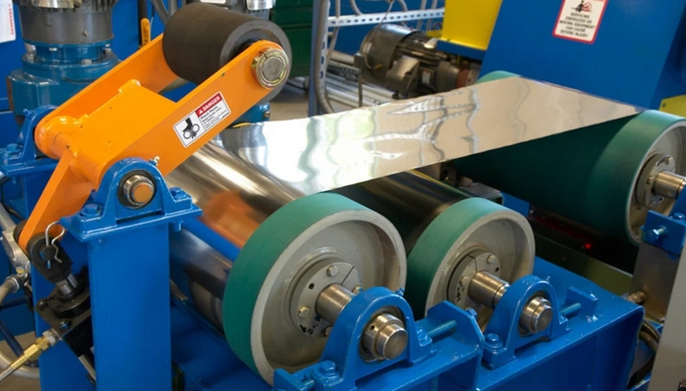

- نورد: در این فرآیند، از سه رول متقارن برای شکل دادن به فلز استفاده می شود. در میان انواع مختلف خمش فلز، این روش بیش از سایر روش ها، برای خمش قطعاتی با شعاع بزرگ و همچنین قطعات استوانه ای استفاده می شود.

هر تکنیک از نظر پیچیدگی، دقت و ابزار مورد استفاده، متفاوت بوده و بر اساس ماهیت قطعه کار و کاربرد، یکی از انواع مختلف خمش فلز انتخاب می شود.

ابزار خمش

ابزارهای مختلف نقش مهمی در انواع مختلف خمش فلز دارند. هر ابزار دارای مزایای منحصر به فردی بوده که متناسب با روش خمش و نوع فلز، مورد استفاده قرار می گیرد.

- ترمزهای فشاری: اصلی ترین ابزار در خمش فلزات، ترمزهای فشاری هستند. این ابزار به یک پانچ نیرو وارد کرده و پانچ، قطعه کار را به داخل قالب برده و در آن خمیدگی ایجاد میکند. ترمزهای فشاری می توانند به دو صورت مکانیکی یا هیدرولیکی باشند. معمولا، نوع هیدرولیکی به دلیل سهولت استفاده و توانایی اعمال مقادیر زیاد نیرو، بیشتر مورد استفاده قرار می گیرد.

- دستگاه های فولدینگ: این دستگاه ها، فلز را در امتداد یک محور مستقیم خم کرده و برای خم کردن جعبه و تابه بسیار مناسب هستند.

- قالب های خمش: این قالب ها هنگام استفاده از ترمزهای فشاری، شکل خم را تعیین می کنند.

- دستگاه های نورد: این دستگاه ها مجهز به سه رول با موقعیت متقارن بوده که برای ایجاد خم هایی با شعاع بزرگ استفاده می شوند.

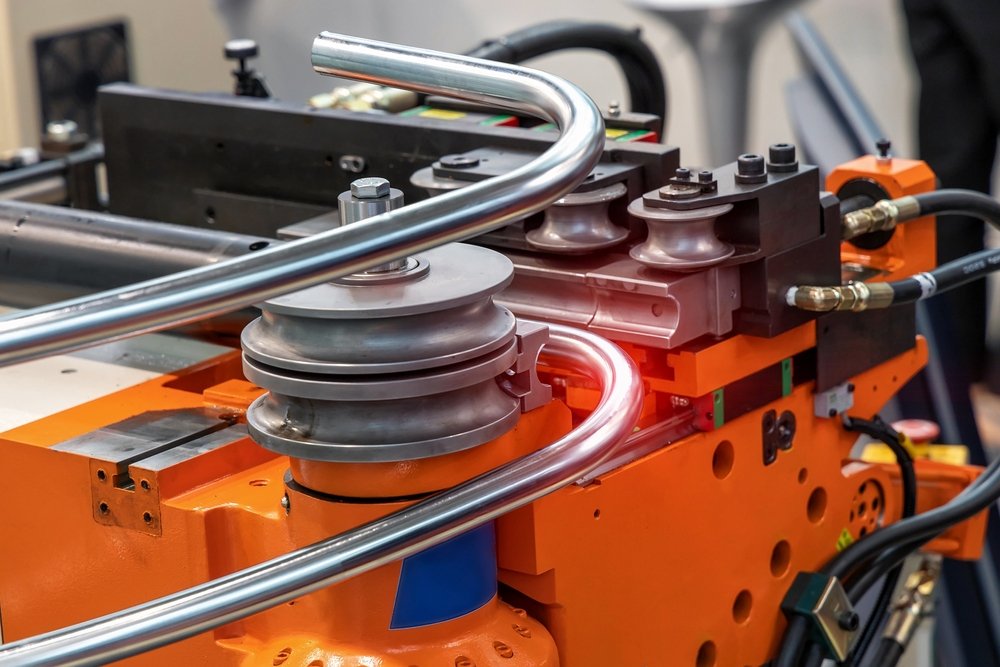

- لوله خم کن: این ابزار که به خصوص برای خم کردن لوله طراحی شده، در دو نوعِ دستی و هیدرولیک مورد استفاده قرار می گیرد.

مزایای خمش فلزات

خمش ورق فلزی به دلیل مقرون به صرفه بودن و تطبیق پذیری آن، مورد استقبال قرار گرفته است. به کمک انواع مختلف خمش فلز، می توان اشکال پیچیده را از یک تکه فلز ایجاد کرده و زمان مونتاژ و هزینه ها را کاهش داد. همچنین با اجرای مناسب خمش می توان حجم بالایی از قطعات را با سرعت بالایی تولید کرد. علاوه بر این، در طی فرآیند خمش فلزات، ضایعات به حداقل رسیده و در نتیجه، کارایی مواد افزایش پیدا می کند. بعلاوه، ظرفیت ایجاد اشکال دقیق و سفارشی نیز، یکی دیگر از مزایای استفاده از خمش فلزات در ساخت قطعات سفارشی می باشد. در این روش، دقت بالا و تکرارپذیری، کیفیت ثابت را تضمین کرده و الزامات تحمل بالا را در قطعه برآورده می کند. در نهایت، تکنیک ها و ابزارهای خمشی مدرن می توانند به طور موثر، انواع فلزات، از آلومینیوم و فولاد ضد زنگ گرفته تا مس را مدیریت کنند و کاربرد این روش را در صنعت، افزایش دهند.

معایب خمش فلزات

با وجود تمام مزایا، انواع مختلف خمش فلز نیز، مانند هر فرآیند تولید دیگری، محدودیت های خود را دارد. زوایای زیادِ خمش می تواند باعث تغییر شکل یا شکستگی در فلزات خاص شود. موفقیت یک عملیات خمشی، به شدت به دانش و مهارت اپراتور بستگی دارد، زیرا خطوط خمِ نادرست می تواند منجر به هدر رفتن مواد و زمان شود. علاوه بر این، برخی از روش های خمش فلزات، نیاز به مصرف انرژی قابل توجهی دارند که بر مجموع اثرات زیست محیطیِ فرآیند تأثیر میگذارد. بعلاوه، برای اجرای این روش، به ابزار دقیق و ماشین آلات مخصوصی نیاز است که منجر به هزینه های اولیه قابل توجهی می شود.

چالش دیگر، اعوجاج یا تاب برداشتن بالقوه فلز است. این تغییر شکل، به خصوص در ورقه های نازک و اشکال پیچیده، به وضوح رخ می دهد. در نهایت، روش های خاصی مانند سکه زنی، نیاز به اعمال نیروی زیادی داشته که ضخامت فلزی که می توان خم کرد را، محدود می کند.

نکاتی برای شکل دهی فلزات

جلوگیری از بروز مشکلات رایج در خمش فلزات، اغلب مستلزم برنامه ریزی و اجرای دقیق است.در این روش، به میزان خمیدگی و شعاع درونی خمش دقت کنید. دو پارامتر ذکر شده، توسط خواص فلز و زاویه خم مورد نظر، تعیین می شوند. هنگام کار با فلزاتی که دارای دانه بندی جهت دار هستند، خمش باید عمود بر جهت دانه انجام شود تا ترک خوردگی آن کاهش یابد. همچنین در نظر گرفتن نوع و ضخامت فلز برای انتخاب مناسب ترین روش خمش و ابزار، بسیار مهم می باشد. تهیه یک طرح با جزئیات دقیق می تواند مانع از بروز اشتباهات پرهزینه شود.

برای دستیابی به نتایج ثابت، از سرویس و نگهداری منظم ابزارهای خمشی خود اطمینان حاصل کنید. آموزش صحیح اپراتور ها برای کاهش خطا و اطمینان از ایمنی و اثربخشی فرآیند خمش، بسیار اهمیت دارد. در نهایت، برای دستیابی به بهترین نتایج در پروژه های پیچیده ، مشاوره با کارشناسان، بهترین راه می باشد.

آیا هر کسی می تواند خمش فلز را انجام دهد؟

در حالی که انجام انواع مختلف خمش فلز به دانش فنی و ابزار خاصی نیاز دارد، اما این روش مهارتی است که می توان آن را آموخت. در روش خمش فلزات، آموزش علمی، یادگیری و تجربه عملی در کار با فلزات مختلف، درک خواص آنها و همچنین کار با ابزارهای خمشی، ضروری می باشد. علاوه بر این، ذهن خلاق و رویکرد حل مسئله، می تواند مهارت فرد را در این زمینه از فلزکاری، به میزان زیادی افزایش دهد.