سوراخکاری (به انگلیسی: Drilling) نوعی فرایند برش است که با استفاده از یک مته سوراخی با مقطع دایره ای روی قطعات ایجاد می شود. مته نوعی ابزار برای ایجاد سوراخ است که از مقاطع مختلف تشکیل شده که با سرعت گردش می کند و در اثر پیشروی، لبه های مته نیروی زیادی به قطعه وارد کرده و سوراخکاری انجام می گردد. حرکت ابتدایی سوراخکاری اولیه، چرخش مته است. در حالیکه پیشروی، حرکت مته در امتداد محور دوران آن به درون قطعه کار می باشد.

مته های مارپیچ دارای دو لبه برشی هستند که روی هر کدام از دامنه ها یک لبه قرار دارد. برای فرایند سوراخ کاری نرخ براده برداری به سادگی برابر حاصل ضرب مساحت سطح مقطع سوراخ مته کاری شده در نرخ پیشروی مته اندازه گیری میشود.

معمولاً مته های مارپیچ برای سوراخ هایی با طول کمتر از پنج برابر قطر مناسب است. برای طول های بیشتر، برداشتن همزمان براده ها باعث بالا رفتن آن ها از شیار میشود و رساندن روانکار به پایین قطعه مشکل خواهد بود. مته هایی که مختص سوراخکاری فلزات برای ایجاد سوراخ های عمیق هستند، غالباً دارای سوراخ های داخلی اند که با محور مته هم محور بوده به طوری که روانکار میتواند به لبه های برشی پمپ شود.

سوراخکاری فلزات با مته مارپیچی Twist drilling

مته مارپیچی که به آن مته توپر نیز گفته میشود در دو مدل ته گرد و ته کونیک در بازار وجود دارد. این نوع از متهها با روش براده برداری از سطح فلز فرایند سوراخکاری را انجام میدهند.

در سوراخکاری در قطر های بزرگ به دلیل این که سطح بیشتری از فلز با مته درگیر میشود ممکن است دریل مگنتی و یا پایه مگنتی توان سوراخ کاری در یک مرحله را نداشته باشد و اپراتور مستلزم استفاده از مته پیشرو و سوراخکاری چند مرحله ای است. به طور مثال برای ایجاد یک سوراخ به قطر ۳۲ میلیمتر نیاز به استفاده از مته پیشرو در سه مرحله هستیم. به این صورت که در مرحله اول از مته ۱۲ میلیمتر برای سوراخکاری اولیه و در مرحله دوم از مته ۲۲ میلیمتر برای بزرگتر کردن سوراخ و در نهایت با مته ۳۲ میلیمتر سوراخ کاری را به اتمام میرسد. استفاده از مته های پیشرو باعث میشود مته با سطح کمتری از فلز درگیر شود و دریل کاری آسانتر و با فشار کمتر به دستگاه انجام میشود.

سوراخکاری فلزات با مته گردبر Annular Cutter

تیغه برش حلقوی یا همان مته گردبر یک ابزار برش مخصوص برای دریل مگنت جهت سوراخکاری در فولاد است. که بر روی لبه دایره شکل آن دندانه های تیزی برای برشکاری وجود دارد، که با براده برداری تنها محیط دایره، عملیات سوراخکاری فلزات را در یک مرحله انجام می هد. در این روش سطح کمتری از مته با فلز درگیر شده و عملیات سوراخکاری سریع تر و کارآمدتر انجام می شود. و در انتهای فرایند یک پوکه از سطح برش داده شده فلز از داخل مته گردبر خارج میشود.

به طور مثال اگر بخواهیم یک سوراخ به قطر ۳۲ میلی متر ایجاد کنیم دیگر نیاز به استفاده از مته پیشرو نیست و تنها در یک مرحله با استفاده از مته گردبر این سوراخ را ایجاد میکنیم، و در این روش چون سطح کمتری از مته با فلز درگیر میشود اصطکاک کمتری ایجاد شده و فرایند سوراخکاری چهار برابر سریعتر و با صرف توان کمتری از موتور دریل انجام شود. در این روش به دلیل صرف زمان و نیروی انسانی کمتر، فرایند سوراخکاری با بازدهی بیشتری در انجام عملیات با دریل مگنتی صورت میگیرد.

اگر بخواهیم روی فلزات سوراخ ایجاد کنیم به چه وسیله ای نیاز داریم؟

برای سوراخکاری فلزات، انتخاب مته مناسب از اهمیت بالایی برخوردار است. متههای مارپیچی و گردبر دو نوع اصلی متههای مورد استفاده در این زمینه هستند. علاوه بر مته مناسب، شما نیاز به دریلی دارید که برای سوراخکاری فلزات طراحی شده یا قابلیت این کار را داشته باشد تا بتواند به راحتی و بدون فشار آوردن به دستگاه، این کار را با دقت بالا برای شما انجام دهد. در ادامه به بررسی برخی از دستگاه های مناسب سوراخکاری فلزات خواهم پرداخت.

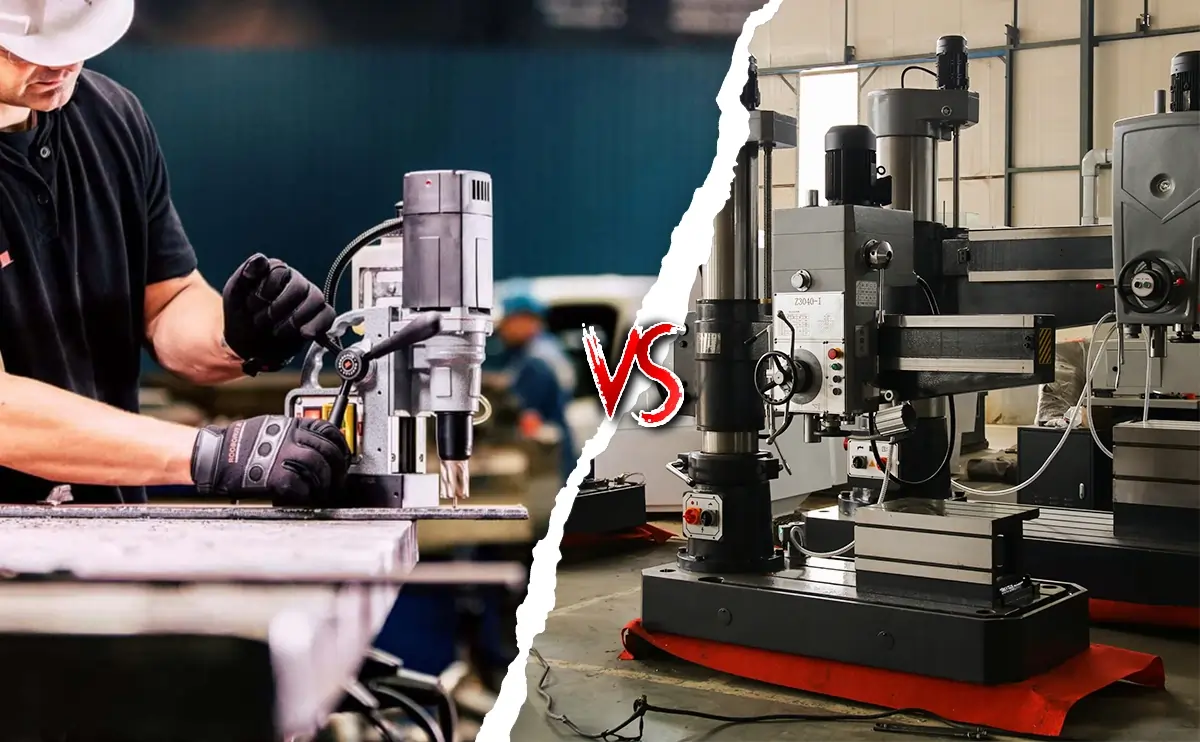

دریل مگنت

دریل مگنت به عنوان یکی از ابزارهای پیشرفته و کارآمد در صنعت سوراخکاری فلزات شناخته میشود. این دستگاه با بهرهگیری از قابلیت اتصال مغناطیسی به سطح کار، امکان ایجاد سوراخهای دقیق و بدون لرزش را فراهم میآورد. این ویژگی به ویژه در پروژههایی که نیاز به دقت بالا دارند، اهمیت فراوانی دارد. دریلهای مگنتی با توانایی سوراخکاری در قطرهای بزرگ، انتخابی ایدهآل برای کاربردهای صنعتی و ساختمانی هستند که در آنها دقت و کیفیت سوراخکاری از اهمیت بالایی برخوردار است.

استفاده از دریل مگنت نه تنها کیفیت کار را افزایش میدهد، بلکه با کاهش زمان و تلاش مورد نیاز برای سوراخکاری، بهرهوری کلی پروژهها را نیز بهبود میبخشد. این دستگاهها با توجه به طراحی ارگونومیک و کاربرپسند خود، امکان انجام کارهای سنگین و طولانی مدت را بدون خستگی زیاد برای اپراتور فراهم میآورند. برای آشنایی بیشتر با این دستگاهها و دریافت اطلاعات تکمیلی، کاربران میتوانند با مشاوران مجموعه ایران بور تماس گرفته و از مشاوره رایگان بهرهمند شوند. این امکان، فرصتی عالی برای کسب دانش و اطلاعات لازم در زمینه انتخاب و استفاده از ابزارهای مناسب در پروژههای صنعتی و ساختمانی فراهم میآورد.

دریل ستونی

دریل ستونی به دلیل قابلیتهای منحصر به فرد خود، یکی از ابزارهای کلیدی در صنایع سوراخکاری فلزات به شمار میرود. این دستگاه با توانایی تنظیم ارتفاع و زاویه، امکان ایجاد سوراخهای دقیق و مطابق با نیازهای خاص پروژههای صنعتی را فراهم میکند. دریل ستونی برای انجام کارهایی که نیازمند دقت بالا هستند، ایدهآل است. این ویژگیها آن را برای استفاده در کارگاهها و تولیدات صنعتی که در آنها دقت و تکرارپذیری از اهمیت بالایی برخوردار است، بسیار مناسب میسازد. علاوه بر این، دریل ستونی با توجه به ساختار ثابت و محکم خود، امکان کنترل بهتری بر روی فرایند سوراخکاری فراهم میآورد و از لرزشهای احتمالی که ممکن است در دستگاههای دستی رخ دهد، جلوگیری میکند.

از دیگر مزایای دریل ستونی میتوان به قابلیت تنظیم سرعت و فشار اشاره کرد که به کاربر اجازه میدهد تا برای انواع مختلف فلزات و ضخامتهای متفاوت، تنظیمات مناسب را اعمال کند. این انعطافپذیری در تنظیمات به همراه دقت بالایی که دریل ستونی ارائه میدهد، آن را به ابزاری ایدهآل برای پروژههای پیچیده و دقیق تبدیل میکند. همچنین، ساختار محکم و پایدار آن اطمینان حاصل میکند که کاربر میتواند برای مدت زمان طولانی و بدون نگرانی از خرابی یا کاهش کیفیت کار، از دستگاه استفاده کند. در نتیجه، دریل ستونی به عنوان یک ابزار حرفهای و قابل اعتماد در محیطهای صنعتی و کارگاهی، نقش مهمی در افزایش بهرهوری و کیفیت کار ایفا میکند.

دریل برقی و شارژی صنعتی و قوی مناسب فلز

در محیطهای صنعتی که با فلزات سخت و در مقیاسهای بزرگ سروکار دارند، نیاز به ابزاری قدرتمند و قابل اعتماد برای سوراخکاری احساس میشود. در این زمینه، دریلهای برقی و شارژی صنعتی و قوی به عنوان یک راهحل ایدهآل مطرح میشوند. این دریلها با موتورهای قدرتمند خود قادر به انجام کارهای سنگین و طولانی مدت هستند، بدون آنکه کیفیت و دقت کار تحت تأثیر قرار گیرد. طراحی آنها به گونهای است که حتی در برابر مواد سخت و مقاوم نیز کارایی بالایی دارند، که این امر آنها را برای پروژههای بزرگ صنعتی بسیار مناسب میسازد.

علاوه بر قدرت، یکی از مزایای اصلی این دریلها توانایی آنها در انجام سوراخکاری با دقت و سرعت بالا است. این ویژگیها به ویژه هنگام کار با فلزات سخت مانند استیل ضد زنگ یا فولاد کربنی اهمیت پیدا میکنند، جایی که دقت و سرعت میتوانند تأثیر بسزایی در کیفیت نهایی کار داشته باشند. همچنین، این دریلها اغلب با امکانات اضافی مانند تنظیم سرعت، سیستمهای خنککننده و محافظت در برابر بار اضافی مجهز هستند، که این ویژگیها به بهبود عملکرد کلی و افزایش طول عمر دستگاه کمک میکنند. در نتیجه، دریلهای برقی صنعتی و قوی به عنوان یک انتخاب حیاتی در صنایع سنگین و پروژههای بزرگ مطرح میشوند، جایی که نیاز به ترکیبی از قدرت، دقت و دوام است.

کلام آخر

انتخاب دقیق و هوشمندانه ابزار برای سوراخکاری فلزات، یکی از مهمترین عوامل تعیینکننده در کیفیت و کارایی نهایی کار است. این انتخاب باید با توجه به نوع فلز، قطر و عمق سوراخ مورد نظر صورت گیرد. استفاده از متههای مارپیچی و گردبر برای سوراخکاریهای دقیق، دریلهای مگنتی برای کارهای با دقت بالا و دریلهای ستونی و برقی صنعتی برای پروژههای سنگین و گسترده، هر یک به نوبه خود میتوانند به بهبود چشمگیر کیفیت و افزایش سرعت کار کمک کنند. در نهایت، انتخاب صحیح این ابزارها نه تنها به افزایش کارایی کمک میکند، بلکه تضمینکننده دقت و بادوام بودن نتایج حاصل از سوراخکاری فلزات است. همینطور اگر در حوزه سوراخکاری فعال هستید و اطلاعات کافی درباره سه نظام که یکی از قطعات مهم دریل ها هستند ندارید، ما در مجله ای کامل برای شما مطالبی آماده کرده ایم که می توانید از این صفحه دیدن کنید.