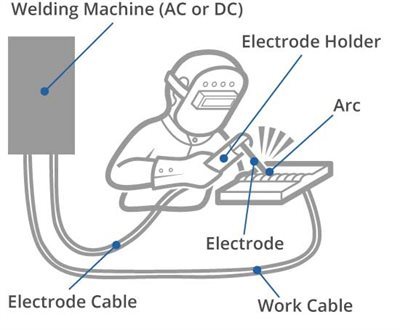

جوشکاری قوسی یکی از انواع فرایند جوشکاری است که در آن از یک قوس الکتریکی برای تولید گرمای مورد نیاز، جهت ذوب و اتصال فلزات استفاده میشود. یک منبع تغذیه، قوس الکتریکی را با استفاده از جریان مستقیم ( (DCیا جریان متناوب (AC) بین الکترود مصرفی یا غیر مصرفی و ماده اصلی ایجاد می کند.

جوشکاری قوسی

جوشکاری قوسی یک فرایند جوشکاری ذوبی برای اتصال فلرات است. یک قوس الکتریکی حاصل از یک منبع تغذیه مستقیم یا متناوب، گرمای شدیدی در دمای حدود ۶۵۰۰ درجه فارنهایت ایجاد می کند که باعث ذوب فلز در محل اتصال بین دو قطعه کار می شود.

قوس میتواند هم به صورت دستی و هم به صورت مکانیکی در طول خط اتصال هدایت شود، درحالی که الکترود هم به آسانی جریان را حمل میکند یا جریان و مذاب را به طور همزمان برای تامین فلز پرکننده در محل اتصال، به سمت حوضچه جوش هدایت میکند.

به دلیل اینکه فلزات، زمانی که تا دماهای بالا توسط قوس گرما دهی می شوند، با اکسیژن و نیتروژن موجود در هوا واکنش شیمیایی می دهند، یک گاز یا سرباره (گل جوش) محافظ برای کمینه کردن تماس فلز مذاب با هوا استفاده می شود. زمانی که خنک شد، فلزات مذاب با ایجاد یک پیوند واحد متالوژیکی جامد می شوند. اگر میخواهید بدانید جوشکاری چیست میتوانید یک مقاله جامع درباره آن در بلاگ ایران بور بخوانید.

انواع متفاوت جوشکاری قوسی چه مواردی هستند؟

این فرایند به دو نوع مختلف طبقهبندی میشود: روش های الکترود مصرفی و غیر مصرفی.

روش های الکترود مصرفی

جوشکاری فلز با گاز بی اثر (MIG) و جوشکاری فلز با گاز فعال (MAG)

همچنین با نام جوشکاری قوس الکتریکی تحت پوشش گاز محافظ (GMAW) شناخته می شود، که در آن از یک گاز محافظ برای محافظت فلزات پایه در برابر آلودگی استفاده می شود.

جوشکاری قوسی با الکترود پوشش دار (SMAW)

همچنین با نام جوشکاری قوسی دستی (MMA یا MMAW)، جوشکاری قوسی فلاکس (روانساز،پودر جوش) محافظ یا جوش الکترود دستی فرایندی است که در آن قوس بین مفتول فلزی ( الکترود با پوشش پودر جوش) و قطعه کار زده میشود. هم مفتول و هم قطعه کار ذوب میشوند تا حوضچه جوش را تشکیل دهند. به طور همزمان، ذوب پوشش پودر جوش روی مفتول باعث تشکیل گاز و سرباره میشود، که از حوضچه جوش در برابر محیط اطراف محافظت میکند. این یک فرایند پرکاربرد و ایده آل برای مواد آهنی و غیر آهنی در تمام محدوده ضخامت مواد در همه موقعیت ها است.

جوشکاری قوسی توپودری (FCAW)

به عنوان جایگزینی برای SMAW ایجاد شده، FCAW به صورت پیوسته از یک الکترود با پودر جوش مغزی مصرفی و یک ولتاژ ثابت از یک منبع تغذیه استفاده میکند، که یک طول قوس ثابت را ایجاد میکند. این فرایند از یک گاز محافظ، یا از گاز ایجاد شده توسط پودر جوش برای محافظت در برابر آلودگی استفاده میکند.

جوشکاری قوسی زیر پودری (SAW) ( جوشکاری با قوس غوطه ور)

در این فرایند که اخیرا مورد استفاده قرار گرفته، به طور پیوسته از یک الکترود مصرفی و یک روکش پودر جوش ذوب پذیر که مذاب آن هادی جریان برق است، استفاده می شود؛ در ادامه یک مسیر جریان بین آن قسمت و الکترود ایجاد می شود. پودر جوش همچنین به جلوگیری از پاشیده شدن و جرقه هنگام فرو نشاندن دود و تابش فرابنفش کمک می کند.

جوشکاری سرباره الکتریکی (ESW)

یک فرایند عمودی استفاده شده برای جوشکاری صفحات ضخیم ( بالای ۲۵ میلی متر) در یک مسیر. این روش متکی است بر یک قوس الکتریکی برای شروع قبل از اینکه پودر جوش باعث خاموش شدن قوس شود. پودر جوش (روانساز) زمانی که سیم مصرفی به سمت حوضچه جوش تغذیه شد، ذوب میشود که باعث ایجاد یک سرباره (گل جوش) مذاب در بالای حوضچه میشود. گرمای لازم برای ذوبکردن سیم و لبههای صفحه از سوی مقاومت سرباره مذاب در برابر عبور جریان الکتریکی حاصل میشود. دو کفشک مسی با آب خنکشده پیشرفت فرایند را دنبال میکنند و از هرگونه ریختن سرباره مذاب جلوگیری میکنند.

جوشکاری قوسی زائده ای (SW)

مشابه جوشکاری جرقهای، SW به یک مهره یا بست وصل میشود، معمولا به یک بال با برآمدگیهایی متصل است تا با ذوب شدن، به اتصال با دیگر قطعه فلز منجرشود.

روش های الکترود غیر مصرفی

این مورد هم روش ها و انواع مختلفی دارد.

جوشکاری الکترود تنگستنی با گاز بی اثر (TIG)

با نام جوشکاری الکترود تنگستنی با گاز محافظ (GTAW) نیز شناخته میشود، از یک الکترود تنگستنی غیر مصرفی برای ایجاد قوس استفاده میشود و یک گاز بیاثر محافظ از جوش و حوضچه ذوب در برابر آلودگی جوی محافظت میکند.

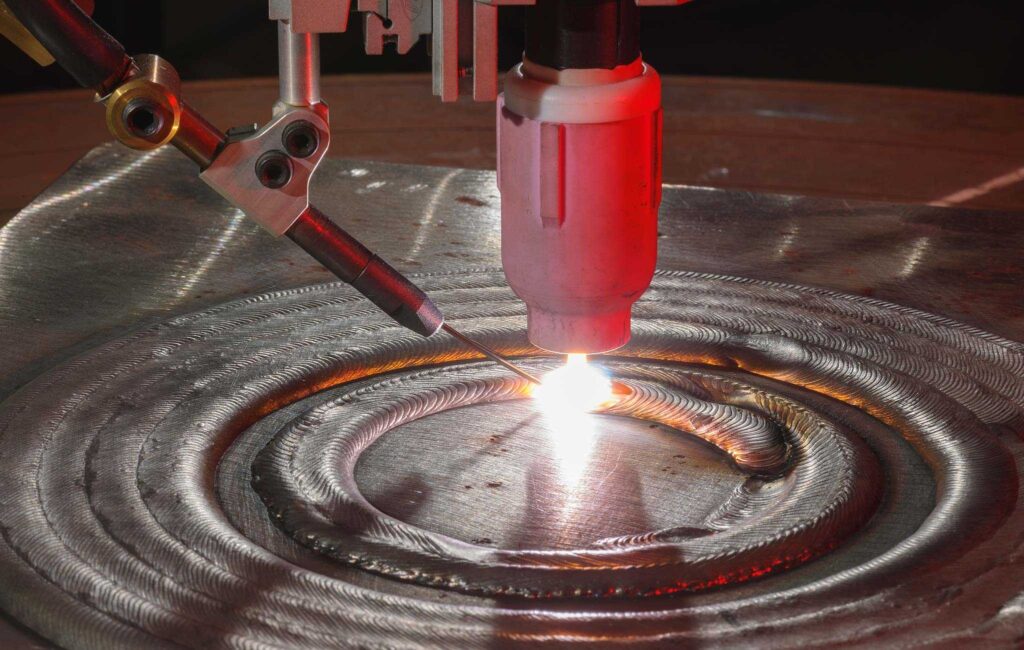

جوشکاری قوس پلاسما (PAW)

مشابه به TIG، PAW از یک قوس الکتریکی بین الکترود غیر مصرفی و یک آند که در بدنه مشعل جوشکاری قرار دارند، استفاده میشود. از قوس الکتریکی برای یونیده کردن گاز در مشعل جوشکاری و ایجاد پلاسما استفاده میشود، که از طریق سوراخ در یک محفظه مناسب در آند فشرده میشود تا به صفحه پایه برسد؛ به این ترتیب، پلاسما از گاز محافظ جدا میشود.

خدمات

TWI در توسعه فرایندهای جوشکاری قوسی پیشتاز بوده است؛ همچنین تعداد زیادی از خدمات مرتبط را نیز ارایه میکند. دستاوردهایی شامل اختراع سیم دوقلو در فرایند جوشکاری MIG (استفاده شده برای افزایش سرعت جوش و نرخ رسوبگذاری برای شکلدهی خط جوش) و فناوری کنترل ترانزیستور، راه را برایTWI در جهت توسعه فرایندهای ضربانی TIG و MIG و اتصال کوتاه آن هموار ساخته است.

تیم ما شامل بیش از ۲۰ فرد جوشکار حرفهای، شامل مهندسان جوشکاری بین المللی بسیار شایسته و ماهر، می توانند راهنمایی تخصصی درباره هر موضوع مرتبط با اتصال مواد ارایه دهند.

انواع سیم جوشکاری (مفتول)

فرایند قوسی از مفتولهای متفاوتی که نقاط قوت و ضعف متفاوتی دارند و روی کیفیت جوش تاثیر میگذراند، استفاده میکند. مفتول به ماشین جوش متصل است و جریان الکتریکی برای اتصال دو قطعه کار عبور میکند.

در بعضی از حالتها، مانند SMAW، مفتولها ذوب میشوند تا بخشی از جوش را تشکیلدهند؛ اینها همان الکترودهای مصرفی هستند. در موارد دیگر مانند TIG، مفتولها ذوب نمیشوند؛ بنابراین جزو الکترودهای غیر مصرفی هستند.

مفتولها عموما روکشدار هستند، هرچند که نوع دقیق روکش متغیر هستد، درحالی که مفتولهای بدون روکش نیز وجود دارند اما بسیار کم مورد استفاده قرار میگیرند، پاشش و جرقه بیشتری ایجاد میکنند و کنترل قوس را مشکل میسازند.

مفتولهای روکشدار برای کاهش یا از بینبردن اکسیدها و گوگردها بهتر هستند. سه نوع روکش عبارتند از سلولزی، معدنی یا ترکیبی از این دو.

چه روکش دار و چه بی روکش، مفتول صحیح باید طوری انتخاب شود تا تمیز کار کند و جوشی قوی با خط جوش با کیفیت بالا تولید شود.

مزایا

مزایای زیادی در مقایسه با دیگر فرایندهای جوشکاری وجود دارد. هزینه تجهیزات،نسبتا کم است، این یک راهکار مقرون بهصرفه است که به دلیل نبود گاز، به تجهیزات کمتری نیاز دارد.

این یک روش اتصال قابل حمل و ترابرپذیر است، که میتوان آن را روی فلزات تمیزنشده نیز استفاده کرد. درحالی که در بسیاری از فرایند های قوسی از گاز محافظ استفاده می شود، در این روش این مورد ضروری نیست؛ بدین معنا که میتوان کار را بدون درنظر گرفتن شرایط آبوهوایی انجام داد، درحالی که پاشش و جرقه نیز مشکل ساز نیست. خرید دستگاه های جوش و برش با کیفیت یکی از مواردی است که این روز ها هر فردی که با جوشکاری سر و کار دارد، دغدغه اش است

معایب

همچنین معایب بزرگی نیز وجود دارند، اشکالاتی در این فرایند وجود دارد. این نوع جوشکاری بیشترین میزان اتلاف را در مقایسه با دیگر روش ها تولید میکند؛ بدین معنا که هزینه های پروژه ممکن است برای بعضی کارها بیشتر باشد. همچنین این فرایند به سطوح بالاتری از مهارت و آموزش برای جوشکاران قوسی نیاز دارد. درحالی که این روش برای اتصال مواد نازک با فرایند های قوسی مشکل است.