جوشکاری قوسی چیست؟

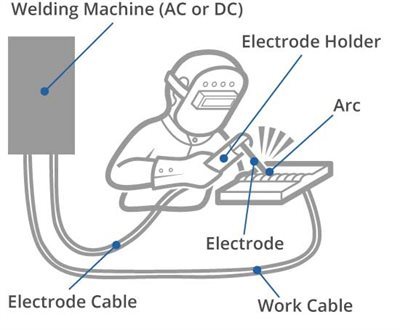

جوشکاری قوسی، یکی از فرآیندهای پرکاربرد و حیاتی در صنعت جوشکاری است که از قوس الکتریکی برای ایجاد حرارت و ذوب فلزات و اتصال آنها بهره میبرد. در این روش یک منبع تغذیه، قوس الکتریکی را با استفاده از جریان مستقیم (DC یا جریان متناوب AC) بین الکترود مصرفی یا غیر مصرفی و ماده اصلی ایجاد میکند.

این باعث ایجاد گرمای زیاد و دمایی حدود 3600 درجه سانتیگراد شده که منجر به ذوب شدن فلزات در محل اتصال دو قطعه میشود.

چرا جوشکاری قوسی اهمیت دارد؟

این فرآیند نه تنها اتصال مستحکم فلزات را تضمین میکند، بلکه با امکان هدایت قوس به صورت دستی یا مکانیکی، انعطافپذیری بالایی در کاربرد فراهم میآورد. الکترود در این روش، علاوه بر حمل جریان، میتواند فلز پرکننده را نیز به حوضچه جوش هدایت کند تا یک پیوند متالورژیکی قوی و یکپارچه شکل گیرد.

به دلیل اینکه فلزات، زمانی که تا دماهای بالا توسط قوس گرما دهی میشوند، با اکسیژن و نیتروژن موجود در هوا واکنش شیمیایی میدهند، یک گاز یا سرباره (گل جوش) محافظ برای کمینه کردن تماس فلز مذاب با هوا استفاده میشود. زمانی که خنک شد، فلزات مذاب با ایجاد یک پیوند واحد متالوژیکی جامد میشوند.

اگر میخواهید درباره کار جوشکاری اطلاعات بیشتری داشته باشید، میتوانید با مراجعه به بلاگ ایران بور مقاله جوشکاری چیست را مطالعه کنید.

انواع متفاوت جوشکاری قوسی: روشهای الکترود مصرفی و غیرمصرفی

جوشکاری قوسی

فرآیند جوشکاری قوسی به دو دسته اصلی زیر طبقهبندی میشود که هر یک از آنها نیز شامل: کاربرد و ویژگیهای خاص خود هستند.

روشهای الکترود مصرفی

این روشها از الکترودهایی استفاده میکنند که در طول فرایند جوشکاری ذوب شده و بخشی از فلز جوش را تشکیل میدهند.

1. جوشکاری فلز با گاز بی اثر (MIG) و جوشکاری فلز با گاز فعال (MAG)

این دو نوع جوشکاری تحت عنوان پوشش گاز محافظ (GMAW) نیز شناخته میشوند. در این فرآیند، یک گاز محافظ (بیاثر یا فعال) برای محافظت فلز پایه در برابر آلودگیهای جوی به کار میرود. این روش برای طیف وسیعی از فلزات و ضخامتها مناسب است.

2. جوشکاری قوسی با الکترود پوششدار (SMAW)

معروف به جوشکاری الکترود دستی (MMA یا MMAW) یا جوشکاری قوسی فلاکس محافظ (روانساز، پودر جوش) که در آن قوس بین یک مفتول فلزی (الکترود با پوشش پودر جوش) و قطعه کار زده میشود.

هم مفتول و هم قطعه کار ذوب میشوند تا حوضچه جوش را تشکیل دهند. به طور همزمان، ذوب پوشش پودر جوش روی مفتول باعث تشکیل گاز و سرباره میشود، که از حوضچه جوش در برابر محیط اطراف محافظت میکند. این یک فرایند پرکاربرد و ایده آل برای مواد آهنی و غیر آهنی در تمام محدوده ضخامت مواد در همه موقعیتها است.

3. جوشکاری قوسی توپودری (FCAW)

این روش بهعنوان جایگزینی برای SMAW ایجاد شده است. FCAW به صورت پیوسته از یک الکترود با پودر جوش مغزی مصرفی و یک ولتاژ ثابت از یک منبع تغذیه استفاده میکند، که یک طول قوس ثابت را فراهم میآورد. این فرآیند از یک گاز محافظ، یا از گاز ایجاد شده توسط پودر جوش برای محافظت در برابر آلودگی استفاده میکند.

4. جوشکاری قوسی زیر پودری (SAW)

در این فرایند پیشرفته یک الکترود مصرفی پیوسته و یک پوشش پودر جوش ذوبپذیر که هادی جریان برق است، به کار میرود. پودر جوش به جلوگیری از پاشش (اسپاتر) و جرقه کمک کرده و دود و تابش فرابنفش را فرونشانده و محیط کار ایمنتری ایجاد میکند.

5. جوشکاری سرباره الکتریکی (ESW)

یک فرآیند عمودی که برای جوشکاری صفحات ضخیم ( بالای 25 میلیمتر) در یک مسیر از ان استفاده میشود. ابتدا یک قوس الکتریکی برای شروع ایجاد میشود و سپس پودر جوش، قوس را خاموش میکند. پودر جوش ذوب شده و یک سرباره مذاب در بالای حوضچه جوش ایجاد میکند. گرمای لازم برای ذوب سیم و لبههای صفحه از مقاومت سرباره مذاب در برابر عبور جریان الکتریکی تأمین میشود. دو کفشک مسی با آب خنکشونده، پیشرفت فرآیند را کنترل کرده و از ریزش سرباره مذاب جلوگیری میکنند.

6. جوشکاری قوسی زائدهای (SW)

مشابه جوشکاری جرقهای، در SW یک مهره یا بست (معمولا با برآمدگیها) به قطعه کار متصل میشود و با ذوب شدن، پیوند مستحکمی با دیگر قطعه فلز ایجاد میکند. این روش در صنایع خودروسازی و تولیدی کاربرد دارد.

جوشکاری قوسی

روشهای الکترود غیرمصرفی

در این روشها، الکترود در طول فرآیند جوشکاری ذوب نمیشود.

پیسنها ما به شما خرید دستگاه جوش باکیفیت است، تا کار جوشکاری را با دقت و تمیزی هر چه بیشتر انجام دهید.

1. جوشکاری الکترود تنگستنی با گاز بی اثر (TIG)

با نام جوشکاری الکترود تنگستنی با گاز محافظ (GTAW) نیز شناخته میشود. از یک الکترود تنگستنی غیرمصرفی برای ایجاد قوس استفاده کرده و یک گاز بیاثر محافظ نیز از جوش و حوضچه ذوب در برابر آلودگی جوی محافظت میکند.

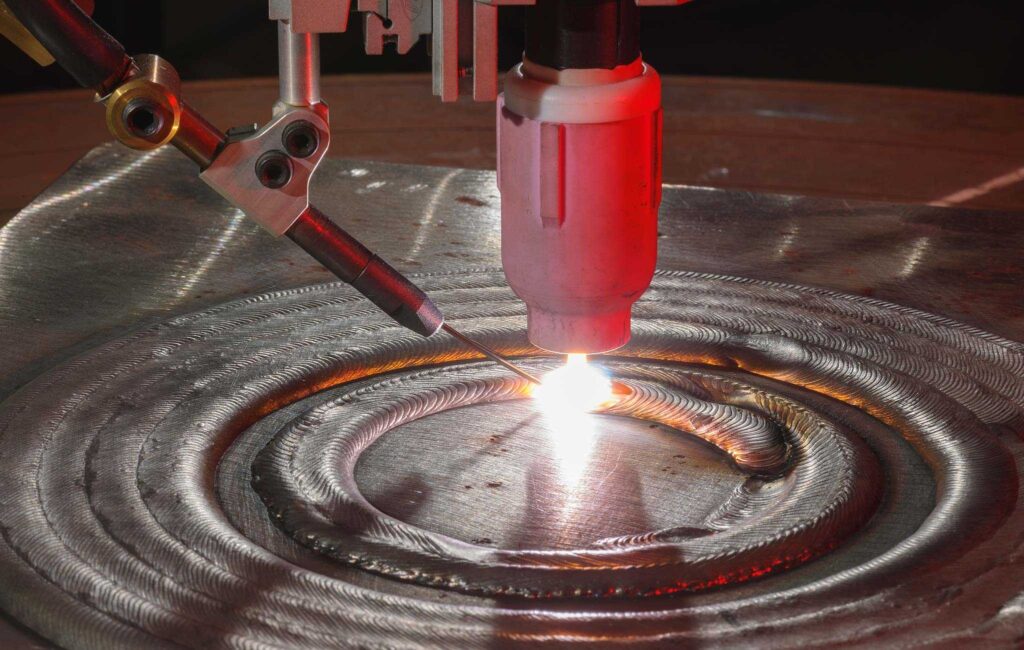

2. جوشکاری قوس پلاسما (PAW)

مشابه TIG ،PAW از یک قوس الکتریکی بین الکترود غیرمصرفی و یک آند که در بدنه مشعل جوشکاری قرار دارند، استفاده میشود. از قوس الکتریکی برای یونیده کردن گاز در مشعل جوشکاری و ایجاد پلاسما استفاده میشود، که از طریق سوراخ در یک محفظه مناسب در آند فشرده میشود تا به صفحه پایه برسد؛ به این ترتیب، پلاسما از گاز محافظ جدا میشود.

خدمات پیشرفته TWI در جوشکاری قوسی

TWI همواره در توسعه و نواوری فرایندهای جوشکاری قوسی پیشرو بوده و طیف وسیعی از خدمان تخصصی را در این زمینه ارائه میدهد. دستاوردهای مهم TWI شامل اختراع سیم دوقلو در جوشکاری MIG است که به طور چشمگیری سرعت جوشکاری و نرخ رسوبگذاری را برای شکلدهی بهینهتر خط جوش افزایش داده است.

همچنین، پیشرفت در فناوری کنترل ترانزیستور، راه را برای TWI هموار کرده تا فرایندهای جوشکاری ضربانی TIG و MIG و تکنیکهای اتصال کوتاه (Short-Circuiting Transfer) را توسعه دهد که هر یک به بهبود کنترل و کیفیت جوش منجر شدهاند.

تیم متخصص ما متشکل از 20 فرد جوشکار حرفهای، شامل مهندسان جوشکاری بینالمللی بسیار شایسته و ماهر است که می توانند راهنمایی تخصصی درباره هر موضوع مرتبط با اتصال مواد را ارائه دهند.

انواع سیم جوشکاری (مفتول)

مفتولها عموما دارای پوشش (فلاکس) هستند که به کاهش یا از بین بردن اکسیدها و سولفیدها کمک میکنند. انواع اصلی پوششها شامل: سلولزی، معدنی یا ترکیبی از این دو هستند.

مفتولهای بدون پوشش نیز وجود دارند اما به دلیل ایجاد پاشش و جرقه بیشتر و دشواری کنترل قوس، کمتر مورد استفاده قرار میگیرند. انتخاب مفتول جوشکاری صحیح برای دستیابی به جوشی تمیز، قوی و باکیفیت بالا ضروری است.

مزایای جوشکاری قوسی

جوشکاری قوسی دارای مزایای زیادی است که آن را به یک انتخاب محبوب در صنایع مختلف تبدیل کرده است، از جمله آنها میتوان به موارد زیر اشاره کرد:

- هزینه اولیه پایین

- مقرون بهصرفه بودن

- قابلیت حمل و نقل بالا

- امکان کار روی فلزات تمیز نشده

- کاهش پاشش و جرقه

- عدم تاثیر شرایط آب و هوایی بر کیفیت جوش

معایب جوشکاری قوسی

با وجود مزایای فراوان، جوشکاری قوسی دارای معایبی نیز بوده که به شرح زیر است:

- نیاز به مهارت بالا برای جوشکاری

- دشواری در اتصال مواد نازک

- تولید دود و تشعشعات

- هدر رفت مواد زیاد

با درک مزایا و معایب جوشکاری قوسی، میتوانید تصمیم بهتری در حیطه کاری یا یادگیری اتخاذ نمایید.

جوشکاری قوسی روشی پرطرفدار برای اتصال مواد به هم

این نوع جوشکاری با تنوع بالای روشها و کاربردهای گسترده، همچنان پرطرفدار بین صنایع تولیدی و ساختمانی است. از اتصال سازههای عظیم گرفته تا ساخت دقیق قطعات، این فرایند با تکیه بر قوس الکتریکی قدرتمند، راهحلهای موثری برای اتصال دائمی فلزات ارائه میدهد.

انتخاب روش مناسب جوشکاری قوسی به عواملی چون: نوع فلز، ضخامت، محیط کار و سطح کیفی مورد انتظار بستگی دارد. با وجود چالشهایی مانند: نیاز به مهارت بالا و مدیریت اتلاف مواد، مزایای اقتصادی و قابلیتهای فراوان، آن را به یکی از ضروریترین روشهای اتصال مواد فلزی تبدیل کرده است.

گردآوری توسط: ایران بور