مقایسه مته گردبر تو خالی و مته پیچشی

یکی از چالشهای پیش روی سوراخکاری پرتابل (سیار)، انتخاب روش سوراخکاری در صنایع ساخت و ساز و فولاد و سازه فلزی مانند سوله سازی ها، پل سازی ها و مخزن سازی ها است. دانستن تفاوتهای بین سوراخکاری پیچشی و برش حلقوی باعث میشود بتوانید هنگام کار کردن با آهن، فولاد ضد زنگ و سایر فلزات نتیجه دلخواه را به درستی کسب کنید.

روشهای سوراخکاری فلز

در ساخت و ساز های فولادی همیشه روش های سوراخکاری امری زمان بور و طاقت فرسا بوده است. مدیریت زمان در اجرای پروژه ها هم می تواند در راندمان کاری و عمل به تعهدات کار فرما بخش مهمی باشد. به این منظور ما در مجموعه ایران بور همیشه سعی کرده ایم که بهترین راه حل ها و کار آمد ترین روش های سوراخکاری فلز در صنایع سازه فلزی را به مشتریان خود ارائه دهیم. و در این مقاله انواع روش های سوراخکاری مزایا و معایب آن را برای شما شرح داده ایم. برای کسب اطلاعات و مشاوره رایگان با تیم فنی ما تماس بگیرید: 02166412240 – 09129336715

سوراخکاری با مته پیچشی Twist Drill

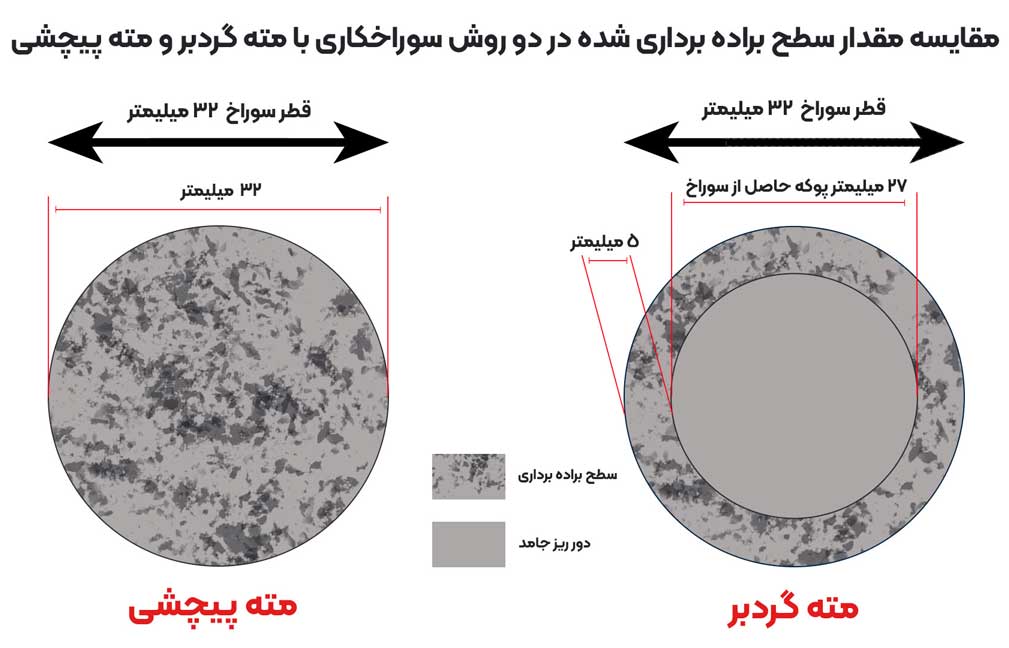

احتمالا استفاده از مته برای سوراخکاری حفاری پیچشی، شناخته شده ترین روش سوراخکاری فلزات است. با این حال وجود تنها دو لبه برش در سوراخکاری پیچشی، باعث میشود به زمان و نیروی بیشتر و سرعت تغذیه کمتری نیاز داشته باشیم. زیرا در این روش کل سطحی که سوراخکاری میشود، برداشته شده و به تراشه تبدیل میشود.

سوراخکاری با گردبر Annular Cutting

برش دادن فلز با استفاده از یک مته فرز توخالی، روش موثر و کارآمدی برای ایجاد سوراخ هایی به قطر 12 تا 100 میلیمتر (در عمق های 3، 5، 7.5 و 10 سانتی متر) و با دقت +0.004، -0.000 اینچ در آهن ، فولاد، فولاد ضد زنگ و سایر فلزات مشابه است. دندانه های برش متعدد در این نوع از مته ها تنها مواد اطراف سوراخ موردنظر را برش داده و تکه ای دور ریز جامد قابل بازیافت بر خلافت مته پیچشی که تمام سطح فلز را براده ای ریز میکند، ایجاد میکنند. دیواره کاتر ضخامتی در حدود 6 میلیمتر (¼ اینچ) دارد یعنی اندازه سوراخی که قصد ایجاد آن را داریم مهم نیست، زیرا در هر صورت برای انجام این کار تنها مقدار کمی از مواد را از لبه سوراخ جدا میکنیم. از آنجا که سطح برش در مته های حلقوی روی لبه های برش متعدد (دندانه ها) توزیع شده است، این نوع از مته های گردبر برای مدت طولانی تری تیز باقی میمانند و میتوانند 5 تا 10 برابر بیشتر از مته های پیچشی معمول و استاندارد برای سوراخکاری مورد استفاده قرار بگیرند. سوراخهای نهایی صاف و بدون برجستگی هستند و نیازی به گشاد کردن مجدد آنها نیست. همچنین با این روش دیگر نیازی به پیش سوراخکاری یا سوراخکاری پله ای وجود ندارد و عملیات سوراخکاری تنها در یک مرحله بدون پیش مته های متعدد انجام می شود. معمولا از روش گردبری فلز برای تعمیرات در محل، ایجاد سوراخهای مکانیکی و سوراخ کردن لوله ها استفاده میشود.

تفاوت های اصلی بین سوراخکاری با مته مارپیچی و مته گردبر تو خالی در میزان توان مصرفی دریل در این فرایند است. مته های پیچشی به دلیل اینکه نیاز به براده برداری و تراش فلز را دارد تا بتواند سوراخ را ایجاد کند علاوه بر صرف زمان بیشتر توان بیشتری هم از دریل مصرف می کند و این می تواند در راندمان و استهلاک و عمر دریل یا ماشین سوراخکاری شما تاثیر زیادی داشته باشد و همچنین مته پیچشی نیاز به پیش مته و هزینه خرید مته بیشتر و زمان تعویض مته بیشتر را دارد. اما در فرایند سوراخکاری با استفاده از مته گردبر توخالی به دلیل اینکه تنها محیط اطراف یک دایره توخالی به قطر 6 میلیمتر به سطح فلز درگیر می شود و دارای دندانه های متعدد برای سوراخکاری است توان کمتری از موتور دریل صرف می کند و این عمر می تواند در طول عمر و استهلاک و هزینه های شما به شدت صرفه جویی کند و همچنین نیاز به هیچ پیش مته ای ندارد و تنها در یک محله عملیات سوراخکاری را انجام میدهد.

در برش حلقوی، سوراخ ها در سه مرحله ایجاد میشوند:

- پین پیلوت (پین راهنما) گردبر را دقیقا در مرکز منطقه ای که باید سوراخکاری شود قرار میدهد.

- در حین سوراخکاری، پین گردبر جمع شده و اجازه میدهد روغن آب صابون به منظور روانکاری داخلی به دندانه های برش برسد.

- با اتمام سوراخکاری، پوکه فلزی به صورت خودکار از گردبر به کمک فنر پشت پین راهنما خارج شده و سوراخی یکدست و دقیق را به جا میگذارد.

از دیگر ویژگیهای منحصر به فرد کاترهای حلقوی (مته گردبر) دیواره داخلی مخروطی شکل آنها است. طراحی دیواره مخروطی در برشهای مهندسی که به کیفیت بالا و دقیقی نیازمندند دو عملکرد را ایفا میکند. در درجه اول گرمای اصطکاکی را که باعث ایجاد انبساط در کاتر و دور ریز فلزی داخلی میشود در خود جای میدهد. دیگر اینکه خارج شدن آسان پوکه دور ریز را تسهیل میکند.

وقتی قصد انجام سوراخکاری در محل پروژه یا کارگاه را داشته باشیم، در نظر گرفتن روش سوراخکاری، تجهیزات موردنیاز، قدرت و زمان لازم برای تکمیل پروژه اهمیت زیادی دارد. دانستن این موارد به شما کمک میکند تا بهترین روش را برای تکمیل پروژه سوراخکاری خود انتخاب کنید.

مقایسه فرایند سوراخکاری با مته گردبر و مته معمولی پیچشی

بردن قطعه کار کنار ماشین در مته کاری:

در هر دو روش برشکاری حلقوی یا سوراخکاری پیچشی به دستگاه مته فشاری یا دستگاهی برای چرخاندن ابزار برش نیاز داریم. با در نظر گرفتن طراحی فیزیکی مته، در سوراخکاری با مته پیچشی به ماشینی با قدرت بیشتری نیاز داریم. این دستگاه معمولا یک دستگاه بزرگ و رومیزی است که به صورت ایستاده قرار میگیرد و قابلیت جا به جایی کمی دارد. برای روشن شدن موضوع باید بدانیم که سرعت مته پیچشی در مرکز آن صفر است. در نتیجه به نیروی زیادی برای راندن مواد از زیر مته به سمت بیرون، جایی که دو لبه برش با گاز گرفتن ماده آن را به تراشه تبدیل میکنند، نیاز است. برای ایجاد سوراخهای بزرگتر به زمان و نیروی بیشتری برای تخلیه مواد نیاز داریم.

بردن دستگاه کنار قطعه کار در استفاده از گردبر:

از آن سو، استفاده از مته های گردبر باعث افزایش سرعت تغذیه و نیاز به بکارگیری نیروی کمتر میشود. یعنی امکان استفاده از دستگاههای کوچکتری وجود داشته و سرعت سوراخکاری 3 تا 4 برابر افزایش پیدا میکند. برای مثال با استفاده از مته های گردبر این امکان وجود دارد که سوراخهایی که پیشتر با استفاده از مته های چرخشی معمولی و دستگاههای سنگین چند تنی ایجاد میشدند، با استفاده از ماشینهای کوچکتر و سبکتر ( تقریبا 10 – 20 کیلویی) ایجاد شوند. برای سوراخکاری در محل، تعمیرات یا ساخت و ساز روی فولاد، طیف وسیعی از دریل های مگنتی قابل حمل و جا به جایی (پرتابل) وجود دارند. میتوان از این دستگاههای جدیدتر و سبکتر در کارگاههای تولیدی یا کارخانه های ساخت سازه های فلزی مانند سوله سازی ها و مخزن سازی ها و تمامی کارخانجات کار با فلز استفاده کرد. امکان تنظیم مته های مغناطیسی در هر دو موقعیت افقی و عمودی وجود دارد و همچنین میتوان با استفاده از نیروی پنوماتیک یا هیدرولیک در زیر آب و یا مکان های خطرناک هم از آنها استفاده کرد.

در اینجا می تواند طیف وسیعی از انواع مته گردبر مناسب سوراخکاری فولاد را مشاهده و خرید کنید.

معیارهای کاربردی سوراخکاری

برای ایجاد سوراخ بر روی فلز باید چند معیار مهم رو مدنظر داشته باشیم. اول قطر سوراخ است که وابسته به سایز مته یا گردبر است و دوم سایز قطعه کار است که وابسته به طول مته یا گردبر است، گردبر های برای سوراخکاری دارای 4 طول متفاوت برای قطعه کار ها با ضخامت های متفاوت تهیه و تولید می شوند:

- گردبر هایی با طول 3 سانتی متر که با نام تجاری Small و حرف اختصار S شناخته می شود که مناسب سوراخکاری قطعه کار های فلزی کوچکتر از 3 سانتی متر طراحی شده است (در برخی شرکت ها با طول 3 و در برخی شرکت ها با طول 3.5 سانت تولید می شوند)

- گردبر های با طول 5 سانتی متر که با نام تجاری Long و حرف اختصاری L شناخته می شود که مناسب سوراخکاری قطعه کار های کمتر از 5 سانتی متر طراحی شده است ( در برخی شرکت ها با طول 5 سانتی متر و در برخی شرک های دیگر با طول 5.5 سانتی متر تولید می شود)

- گردبر ها با طول 7.5 سانتی متر که با نام تجاری Over Long و حروف اختصاری Y شناخته می شو که مناسب سوراخکاری قطعه کارهای فلزی با ضخامت کمتر از 75 میلیمتر طراحی شده اند

- گردبر با طول 10 سانتی متر که به نام تجاری Extra Long و حروف اختصاری X شناخته می شود که مناسب سوراخکاری قطعه کار های فلزی با ضخامت کمتر از 10 میلیمتر طراحی شده اند ( که در برخی از شرکت های تولید با طول 10 و در برخی دیگر با طول 11 سانتی متر تولید می شوند)

این طول های گردبر معرفی شده، طول های مرسوم بازار جهانی و ایران هستند که به شکل یک استاندارد در آمده اند اما بعضی از شرکت ها شروع به طراحی سایز های خارج از این استاندارد برای موارد خاص نموده اند که در مقالات دیگر برای شما توضیح و تشریح می کنیم.

سایز قطر سوراخ:

اصولا سوراخکاری پیچشی تنها برای سوراخ هایی با قطر ½ اینچ ایده آل است. بهتر است سوراخهای بزرگتر از این اندازه با مته های گردبر سوراخکاری شوند. مته های پیچشی در قطر های دقیقتری موجود هستند. سایز مته های گردبر هر 16/1 اینچ افزایش می یابد در حالیکه این مقدار در مته های پیچشی برابر با 32/1 اینچ است.

نوع سوراخ:

مته های پیچشی برای ایجاد سوراخهای مسدود و در مواردی که نیازی به عبور کامل سوراخ از درون ماده وجود ندارد ایده آل هستند که به اصطلاح به این نوع سوراخ کاری ها، سوراخکاری راه به کور گفته می شود. همچنین به این دلیل که در اندازه های کسری دقیقتری در دسترس هستند برای ایجاد سوراخهای ابتدایی در مته کاری مناسب ترند. در سوراخکاری از طریق مته گردبر رانش و پیچش کمتری ایجاد شده و سوراخ متقارنتر و دقیقتری ایجاد میشود. ایجاد سوراخهای روی هم نیز با استفاده از مته های گردبر آسانتر مدیریت و اجرا میشود. در سوراخکاری با گردبر سوراخ ایجاد شده راه به در است یعنی از یک سمت مته وارد فلز شده و از سمت دیگر فلز باید خارج شود اگر شما نیاز به سوراخی دارید که رو به مسدود شدن است و یا قطعه کار فلزی شما طول بیشتری از مته گردبر دارد بهتر از مته پیچشی استفاده کنید که به ندرت اتفاق می افتد.

محل سوراخ:

علاوه بر مزیت های ذکر شده، دریل های قابل حمل گردبر که با نام دریل مگنتی ، پایه و دریل مگنتی ، دریل مغناطیسی ، مگنت قابل حمل شناخته می شود گزینه خیلی مناسبتر و جایگزین دریل رادیال ثابت می تواند باشد و موضوع مهم دیگر محل سوراخ و پایان کار است. با این روش امکان ایجاد سوراخ هایی وجود دارد که ایجاد آنها از طریق مته های پیچشی ته کونیک بسیار دشوار یا غیر ممکن است. هیچ نیاز به پیش مته کاری یا سوراخکاری پله ای وجود ندارد. این مته ها برای ایجاد سوراخهای تمیز و بدون برجستگی ایده آل هستند. این موضوع در سوراخکاری لوله ها و تیوب هایی که امکان وارد کردن ابزارهای ویژه تراش و تمیزکاری به درون آنها وجود نداشته و دسترسی دشواری دارند اهمیت زیادی دارد.

نتیجه گیری:

در صورتی که درصدد اجرای سوراخهای مسدود یا سوراخ هایی با قطر کمتر از ½ اینچ نیستید، خصوصا اگر امکان سوراخکاری در شرایط کارگاهی وجود نداشته باشد، مته های گردبر گزینه های بسیار مناسبی هستند. این مته ها با داشتن پوشش TiAlN در مواردی که امکان استفاده از روانکاری یا خنک کننده وجود ندارد ( برای مثال در سواخکاری با دریل مگنت به صورت افقی یا وارونه و مواردی که درنظر گرفتن ملاحظات زیست محیطی حائز اهمیت است) بسیار مناسب هستند. یکی ار مهمترین مزایای مته های گردبر پس از اتمام فرایند مشخص میشود: مزیت تمیزکاری و بازیافت است که در مته کاری پیچشی مقدار زیادی از تراشه ها با روانکاری و آب مخلوط میشوند. جداسازی این مواد برای برآورده کردن اهداف زیست محیطی و بازیافت فرایندی دشوار و هزینه بر است. درحالیکه ضایعات حاصل از مته های گردبر حداقل مقدار تراشه و دورریز جامد را دارند. جدا کردن پوکه جامد نهایی از فلز آسان بوده و در فروش مجدد ضایعات سود بیشتری خواهد داشت.