در عصر صنعتی که در آن زندگی میکنیم، آهن به عنوان یکی از مهمترین فلزات در بسیاری از صنایع مورد استفاده قرار میگیرد. خواص فیزیکی و مکانیکی آهن، مانند قابلیت جوشکاری، سختی، و مقاومت در برابر خوردگی، آن را به یک مواد محبوب برای ساخت و ساز تبدیل کرده است. به همین دلیل، تکنیکهای مختلفی برای فرآوری و شکلدهی به آهن وجود دارد، از جمله سوراخکاری با دریل.

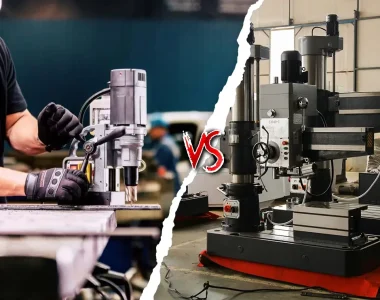

در بسیاری از موارد، ما با چالشها و محدودیتهایی مواجه هستیم که مانع از استفاده از دریل برای سوراخکاری میشوند. چه از نظر محدودیتهای فیزیکی و چه از نظر نیازهای خاص پروژه. در این موارد، پیدا کردن روشهای جایگزین میتواند بسیار مفید باشد.

سوراخکاری آهن بدون دریل یکی از جذابترین و در عین حال چالشبرانگیزترین مباحث در این زمینه است. این موضوع، نه تنها از لحاظ تکنیکی بلکه از نظر اقتصادی نیز میتواند مزایای بسیاری داشته باشد. اما آیا به نظر شما اصلا سوراخکاری فلز بدون دریل امکان پذیر است؟

آیا سوراخکاری آهن بدون دریل امکان پذیر است؟

وقتی صحبت از سوراخکاری آهن بدون دریل میشود، اولین سوالی که در ذهن افراد پدید میآید این است که آیا این امر امکانپذیر است؟ پاسخ به این سوال بستگی به مجموعهای از عوامل دارد. عواملی چون ضخامت و جنس متریال، نوع و میزان دقت مورد نیاز، و شرایط کلی پروژه.

در بسیاری از موارد، سوراخکاری با استفاده از روشهای جایگزین دریل، نه تنها امکانپذیر است، بلکه ممکن است حتی مزایای بیشتری نسبت به دریلکاری داشته باشد. به عنوان مثال، استفاده از پانچ، سوزن و چکش، یا تکنیکهای حرارتی و لیزری میتواند به سوراخکاری با دقت بالا و بدون تولید صدا و لرزش کمک کند.

به طور کلی، سوراخکاری آهن بدون دریل تنها نیازمند آشنایی با روشها و تکنیکهای جایگزین و انتخاب مناسب ترین روش براساس شرایط موجود است. با توجه به پیشرفتهای فناوری و تکنیکهای جدید، امکانات و گزینههای بیشتری برای انجام این کار در دسترس قرار گرفتهاند.

دلایل استفاده از روشهای بدون دریل

دریلکاری، گرچه یکی از متداولترین روشها برای سوراخکاری فلز است، اما همواره بهترین و مناسبترین گزینه نمیباشد. در برخی موارد، ممکن است استفاده از دریل با مشکلات و چالشهای خاص خود همراه باشد. ممکن است از نظر فیزیکی یا از نظر فنی محدودیتهایی وجود داشته باشد که استفاده از دریل را محدود یا غیرممکن کند.

برخی از این چالشها شامل دسترسی به نقاط خاص و یا کار کردن با ورقهای با ضخامتهای خاص است. در برخی موارد، نیاز به دقت و دقت بسیار بالا در سوراخکاری وجود دارد که با استفاده از دریل امکانپذیر نیست. همچنین، در برخی پروژهها، صدا و لرزشهای ناشی از دریلکاری ممکن است مورد قبول نباشد. به همین دلیل، سوراخکاری فلز بدون دریل میتواند راهحل مناسبی برای مواجهه با چنین چالشهایی باشد. با استفاده از روشهای جایگزین، نه تنها میتوان مشکلات مذکور را حل کرد، بلکه در بسیاری از موارد، نتایج بهتر و دقیقتری نیز به دست آورد.

روشهای فیزیکی سوراخکاری

استفاده از سوزن و چکش:

یکی از سادهترین و قدیمیترین روشها برای سوراخکاری متریالها، استفاده از سوزن و چکش است. در این روش، با استفاده از نوک تیز سوزن و فشاری که توسط چکش اعمال میشود، میتوان سوراخهای کوچک و متوسط را در متریالهای نسبتا نازک ایجاد کرد.

- مزایا:

- سادگی و دسترسی: ابزارهای مورد نیاز برای این روش در تقریبا هر کجا قابل یافتن است.

- هزینه پایین: نیازی به تجهیزات پیچیده یا ماشینآلات خاص نیست.

- کنترل بالا: کاربر میتواند با توجه به فشار و تکنیک استفاده شده، سایز و عمق سوراخ را کنترل کند.

- معایب:

- محدودیت در ضخامت: برای ورقهای زیاد ضخیم یا سخت، این روش ممکن است کارا نباشد.

- نیاز به وقت و تمرین: ایجاد سوراخهای دقیق با این روش نیاز به تمرین و دقت دارد.

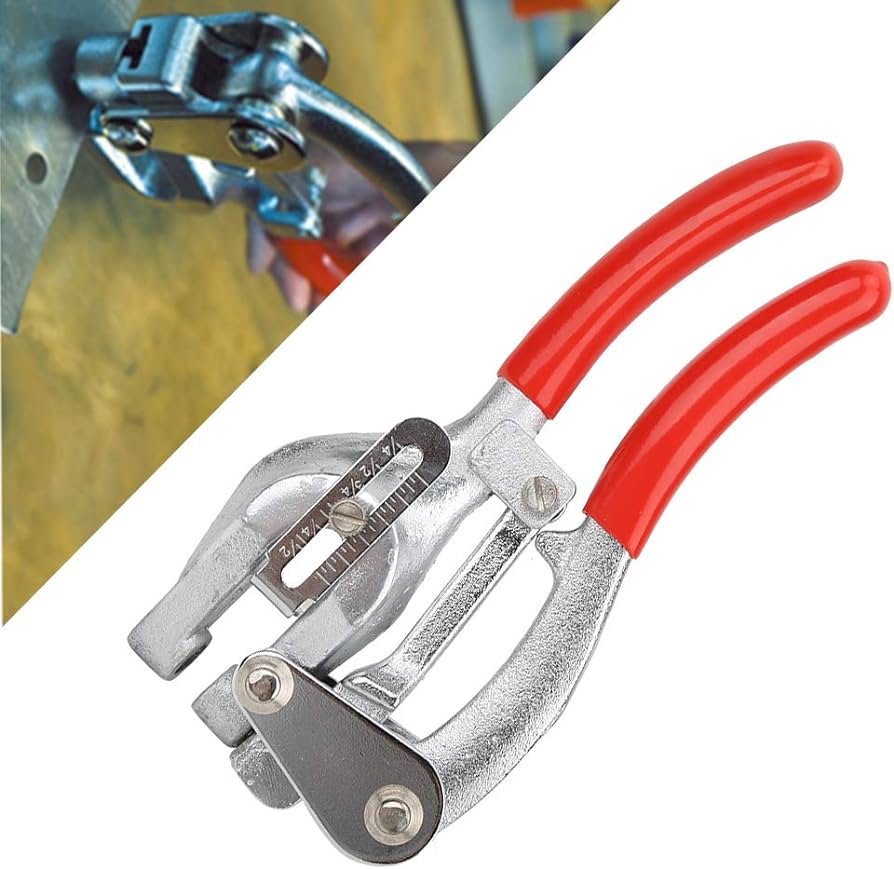

پانچکاری و مزایا و معایب آن:

پانچکاری، روشی است که با استفاده از فشار بر روی یک ابزار خاص به نام پانچ، سوراخهایی در متریالها ایجاد میکند.

- مزایا:

- سرعت بالا: امکان سوراخکاری متعدد در زمان کم.

- دقت بالا: ایجاد سوراخهای با دقت و اندازه مشخص.

- امکان استفاده برای ورقهای با ضخامت مختلف: با توجه به نوع پانچ و دستگاه مورد استفاده.

- معایب:

- نیاز به تجهیزات خاص: پانچها و دستگاههای مرتبط نیاز به سرمایهگذاری دارند.

- محدودیت در شکلدهی: اگر چه میتوان با استفاده از پانچهای مختلف شکلهای متنوعی ایجاد کرد، اما به نسبت روشهای دیگر مانند لیزرکاری، این روش محدودیتهایی دارد.

- نیاز به تعویض و نگهداری پانچ: پانچها با استفاده مداوم ممکن است کهنه شوند و نیاز به تیزکاری یا جایگزینی داشته باشند.

با توجه به شرایط و نیازهای خاص پروژه، میتوان یکی از این روشهای فیزیکی را انتخاب کرد تا به بهترین شکل سوراخکاری را انجام دهید.

روش های شیمیایی سوراخکاری

معرفی مواد شیمیایی مختلف و نحوه استفاده از آن ها:

سوراخکاری شیمیایی یکی از روش های متخصصانه است که در صنایع خاص و برای موارد ویژه مورد استفاده قرار میگیرد. در این روش، مواد شیمیایی حاوی اسید یا پایه به متریال اعمال میشوند تا با واکنش با سطح، قسمتهای مشخصی از آن را حل و فصل کنند.

- اسیدهای قوی: موادی مانند هیدروکلریک یا هیدروفلوریک که میتوانند با فلزات واکنش نمایند و سطوح آنها را حل کنند. با توجه به زمان و ترکیز، میتوان سوراخهایی با عمق و قطر مختلف ایجاد کرد.

- حلالهای شیمیایی: موادی مانند استون یا تولوئن که میتوانند موادی مانند پلاستیکها را حل کنند.

- محافظت از مناطق غیرموردنظر: با استفاده از مواد محافظ مانند واکس یا مواد چسبنده، مناطقی از متریال مورد نظر محافظت میشود تا فقط قسمتهای مورد نظر با ماده شیمیایی تماس پیدا کنند.

مسائل ایمنی مرتبط با استفاده از مواد شیمیایی:

استفاده از مواد شیمیایی در سوراخکاری همواره همراه با خطرات و مسائل ایمنی مختلفی است:

- سمی بودن: بسیاری از مواد شیمیایی ممکن است سمی باشند و باعث آسیب به پوست، چشم یا سایر ارگانهای بدن شوند.

- خطرات آتشسوزی: موادی مانند حلالها ممکن است قابل اشتعال باشند و نیاز به نگهداری در شرایط ایمن و خاصی داشته باشند.

- تأثیرات زیست محیطی: برخی از مواد شیمیایی ممکن است زیانرسان به محیط زیست باشند و باید با دقت دورانداخته شوند.

- محافظت فردی: هنگام کار با مواد شیمیایی، استفاده از وسایل محافظتی مانند دستکشها، عینکها و ماسکها الزامی است.

در نهایت، استفاده از روشهای شیمیایی برای سوراخکاری نیازمند دانش و تجربه است و باید با دقت و توجه به مسائل ایمنی انجام شود.

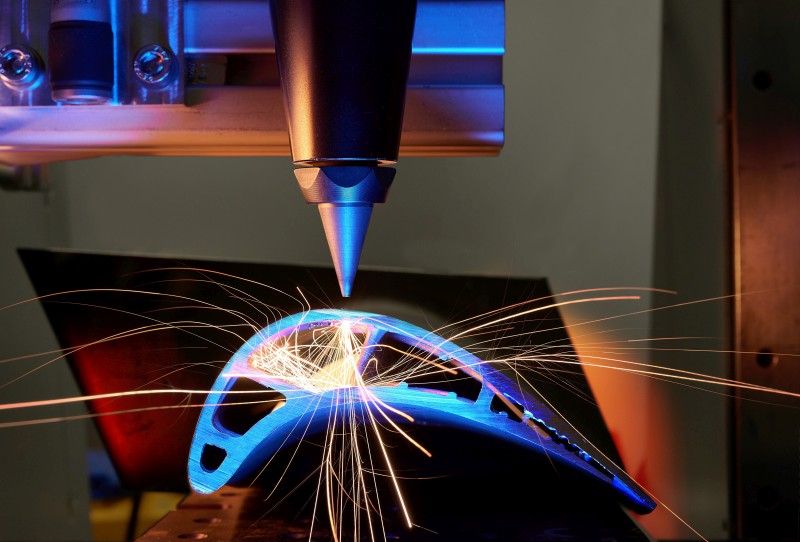

روشهای حرارتی و لیزری

در زمینه سوراخکاری آهن بدون دریل، تکنیکهای حرارتی و لیزری از موثرترین و دقیقترین روشها محسوب میشوند. این تکنیکها با استفاده از قدرت حرارت به جای فشار فیزیکی برای ایجاد سوراخ عمل میکنند، که میتواند در برخی موارد مزایای بسیاری داشته باشد.

تکنیکهای گرمایی معمولاً از جوشکاری با استفاده از گازهای مختلف یا الکترودهای ویژه برای ایجاد حرارت استفاده میکنند. این حرارت به مقدار کافی بالا میرود تا مواد متالی مذاب شده و سوراخهای مورد نظر ایجاد شوند. این روش برای سوراخکاری در نقاط خاص و با دقت بالا بسیار مناسب است. همچنین، این روشها معمولاً بدون لرزش و صدای زیادی همراه هستند.

از طرف دیگر، برش با لیزر یکی از پیشرفتهترین روشهای سوراخکاری آهن بدون دریل است. با استفاده از پرتوهای لیزری با دقت بالا، میتوان بر روی متریالهای مختلف با ضخامتها و خواص متفاوت سوراخ های دقیق و تمیز ایجاد کرد. این روش به ویژه برای پروژههایی که نیاز به دقت فوقالعاده دارند، بسیار مناسب است.

مسائل و چالشها

هر فناوری یا روش جدیدی، همیشه با مجموعهای از مسائل و چالشها همراه است، و سوراخکاری فلز بدون دریل مستثنا از این قاعده نیست. گرچه این روشها در برخی موارد میتوانند جایگزین مناسبی برای دریلکاری باشند، اما نباید فراموش کنیم که با مسائل خاص خود هم مواجه هستند.

اولین و مهمترین چالش، مربوط به دقت و تکرارپذیری است. برخی از روشهای سوراخکاری بدون دریل ممکن است نتوانند دقت مورد نیاز برخی پروژهها را فراهم کنند. به عنوان مثال، استفاده از مواد شیمیایی برای سوراخکاری ممکن است در برخی موارد منجر به تغییرات ناخواسته در سطح آهن شود. همچنین، روشهای حرارتی گاهی ممکن است منجر به تغییر در خواص مکانیکی متریال شوند.

همچنین، مسئله هزینه نیز نمیتواند نادیده گرفته شود. برخی از روشهای سوراخکاری آهن بدون دریل ممکن است از لحاظ اقتصادی به صرفه نباشند، به ویژه در تولیدات انبوه. بنابراین، در انتخاب روش مناسب، باید توجه ویژهای به همه این عوامل داشت.

نتیجه گیری

سوراخکاری یکی از پرکاربردترین فرآیندها در پردازش مواد مختلف، به ویژه فلزات مانند آهن، است. در حالی که دریلکاری به عنوان یکی از متداولترین روشها شناخته میشود، بررسیها نشان داده است که “سوراخکاری آهن بدون دریل” نیز میتواند راهحلهایی مناسب، قابل اعتماد و گاهی اوقات حتی موثرتر ارائه دهد.

همانطور که در مقاله بیان شد، محدودیتها و چالشهای متعددی وجود دارد که ممکن است جلوی استفاده از دریل را بگیرد. از دقت بالا در سوراخکاری گرفته تا محدودیتهای فیزیکی و صدای ناخوشایند، همه این عوامل میتوانند باعث شوند که به دنبال روشهای جایگزین باشیم.

در نهایت، هدف از بررسی و مطرح کردن روشهای مختلف “سوراخکاری آهن بدون دریل”، فراهم کردن گزینههایی است که میتوانند به بهبود فرآیندها و کاهش چالشهای موجود کمک کنند. با درک بهتر از این روشها، میتوانیم به انتخاب مناسبتر و کارآمدتری برای پروژههای خود دست یابیم.