8 ویژگی مته های مارپیچی و قابلیت های آنها

بهعنوان یکی از ابزارهای اساسی در فرآیندهای سوراخکاری، متههای مارپیچی نقش ضروری در صنایع مختلف ایفا میکنند. طراحی دقیق و مهندسیشده این نوع متهها، امکان برادهبرداری کارآمد و عملکرد بهینه در طیف بسیاری از مواد را فراهم میآورد. آگاهی از ویژگیهای فنی مته مارپیچی نظیر: زاویه نوک، زاویه مارپیچ، لبههای برش و پروفیل شیار، برای انتخاب ابزار مناسب در کاربریهای مختلف ضروری است.

این مقاله با بررسی هشت ویژگی کلیدی متههای مارپیچی، به تشریح اهمیت هرکدام از این عوامل در عملکرد، دوام و دقت سوراخکاری پرداخته و راهنمایی کاربردی برای انتخاب مته مناسب ارائه میدهد.

مته مارپیچی چیست و چگونه کار میکند؟

آیا با این اصطلاحات آشنا هستید: زاویه مارپیچ (Helix angle)، زاویه نوک مته (Point angle)، لبه اصلی برش، پروفیل شیار (flute) مته؟ اگر آشنا نیستید باید به مطالعه این مطلب ادامه دهید. ما به سؤالاتی همچون: لبه ثانویه برش چیست؟ زاویه مارپیچ چیست؟ آنها چه تأثیری بر کارکرد مته دارند؟ پاسخ خواهیم داد.

چرا دانستن این موارد اهمیت دارد، مصالح مختلف الزامات متفاوتی برای برش دارند. به همین دلیل، انتخاب یک مته پیچشی با ساختار مناسب در نتیجه دریل کاری بسیار حائز اهمیت است.

بیایید نگاهی به هشت ویژگی اصلی یک مته پیچشی یعنی: زاویه نوک مته، لبه اصلی برش، لبه قلم(chisel)، برش نقطه ای و نازک شوندگی و نقطه ای، پروفیل شیار، محور مته (core)، لبه ثانویه برش و زاویه مارپیچ مته بیندازیم.

برای دستیابی به بهترین عملکرد در برش مصالح مختلف، این هشت ویژگی در مته باید با یکدیگر مطابقت داشته باشند.

برای نشان دادن این موارد، ما سه مته پیچشی زیر را با یکدیگر مقایسه میکنیم:

- مته پیچشی DIN 338 نوع N، HSS G

- مته پیچشی DIN 338 نوع VA، HSSE Co 8

- مته پیچشی DIN 338 نوع UNI، HSSE Co 5

(متهها در تصاویر زیر به ترتیب بالا آورده شدهاند.)

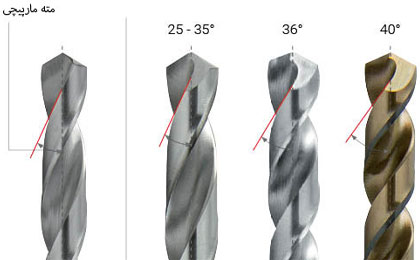

1. زاویه نوک مته مارپیچی

این قسمت بر روی سر مته پیچشی واقع شده است. زاویه نوک مته مارپیچی درواقع زاویه بین دو لبه اصلی برش در سر مته است. زاویه نوک مته درواقع برای متمرکزکردن مته پیچشی بر روی مصالح ضروری است.

هرچه زاویه نوک مته کوچکتر باشد، متمرکزشدن آن بر روی مصالح بهتر انجام میشود. این زاویه همچنین احتمال لغزش بر روی سطوح ناصاف را کاهش میدهد.

هرچه زاویه نوک مته بزرگتر باشد، زمان سوراخکاری کوتاهتر است. از طرفی، به فشار تماسی بیشتری نیاز بوده و متمرکزکردن مته پیچشی بر روی مصالح سخت تر انجام میشود.

از نظر هندسی، هرچه زاویه نوک مته کوچکتر باشد لبههای اصلی برش بلندتر خواهند بود، در حالی که، اگر زاویه نوک مته بزرگ باشد لبههای اصلی برش کوتاه خواهند بود.

مشاهده محصولات: مته گردبر آهن

2. لبههای اصلی برش

این لبهها کار اصلی سوراخکاری را برعهده دارند. لبههای برش بلند در مقایسه با لبههای کوتاه، عملکرد بهتری دارند، حتی اگر اختلاف بین آنها بسیار کم باشد. مته پیچشی همیشه دارای دو لبه اصلی برش است که با یک لبه قلم به یکدیگر متصل شدهاند.

لبه قلم در مرکز سر مته واقع شده و هیچ نقشی در برش ایفا نمیکند. با این حال، وجود این لبه برای ساخت مته پیچشی کاملاً ضروری است، زیرا دو لبه اصلی برش را به یکدیگر متصل میکند.

لبه قلم وظیفه نفوذ به مصالح را برعهده دارد و فشار و اصطکاک را بر روی مصالح اعمال میکند. ویژگیهایی که در فرایند سوراخکاری با مته مطلوب نیستند، به افزایش تولید گرما و همچنین افزایش مصرف برق منجر میشوند. با این حال، میتوان این ویژگیهای نامطلوب مته را با روشی که به آن “نازک شوندگی” گفته میشود کاهش داد.

شما میتوانید کاربری مدنظر خود از روی مصالحی که قصد سوراخ کردن آن را دارید تعیین کنید. برای کسب اطلاعات بیشتر میتوانید مقاله از چه متهای برای سوراخکاری تیر آهن استفاده کنم؟ را نیز بخوانید.

3. برش نقطهای و نازک شوندگی نقطهای در مته مارپیچی

در مته، نازک شوندگی نقطهای باعث کاهش لبه قلم در سر مته پیچشی میشود. نازک شوندگی منجر به کاهش قابل توجه نیروی اصطکاک در مصالح و در نتیجه کاهش نیروی لازم برای پیشروی میشود.

این به معنی آن است که نازک شوندگی در متمرکزکردن مته روی مصالح عامل بسیار تعیین کنندهای است که کیفیت سوراخکاری را بهبود میبخشد.

شکلهای مختلف نازک شوندگی نقطهای در متههای DIN 1412 استاندارد شدهاند. متداولترین شکلهای نازک شوندگی عبارتند از: نقطه مارپیچ شکلهای مختلف نازک شوندگی نقطهای در مته های DIN 1412 که استاندارد شدهاند. متداولترین شکلهای نازک شوندگی عبارتند از: نقطه مارپیچ (شکل N) و نقطه شکاف (helical point) (شکل C) است. (شکل N) و نقطه شکاف (split point) (شکل C) است.

نازکشدن نقطهای

4. پروفیل شیار مته

این قسمت همانند یک کانال، باعث برادهبرداری و حذف برادهها میشود. هرچه پروفیل شیار پهنتر باشد، برادهبرداری و حذف برادهها بهتر انجام میشود. حذف ضعیف براده به معنی افزایش دمای مته است که میتواند به سرخشدن مته و در نهایت شکستن آن منجر شود.

پروفیلهای شیار پهن، مسطح هستند درحالیکه پروفیلهای شیار نازک، عمیق میباشند. عمق پروفیل شیار در میزان ضخامت محور مته بسیار تعیین کننده است. پروفیلهای شیار مسطح این امکان را به محور مته میدهد که قطر بزرگتری (ضخیمتر) داشته باشد. اما پروفیلهای شیار عمیق تنها برای مته هایی با قطر محور کوچک (نازک) امکان پذیر هستند.

5. محور مته

ضخامت محور مته پیچشی در پایداری آن بسیار تعیین کننده است. متههای پیچشی با قطر محور بزرگ (ضخیم) پایداری بیشتری دارند و بنابراین برای گشتاورهای بزرگتر و مصالح سختتر مناسب هستند. همچنین برای استفاده به عنوان متههای دستی نیز بسیار مناسب میباشند زیرا در برابر لرزشها و نیروهای جانبی مقاومت بیشتری دارند.

بهمنظور سهولت در حذف برادهها از طریق شیارهای مته، ضخامت محور از سر مته تا محور مته افزایش مییابد.

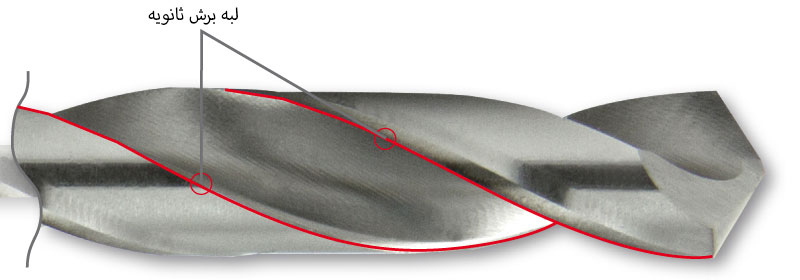

6. پخهای راهنما و لبههای ثانویه برش

از دیگر ویژگی مته مارپیچی، پخ های راهنما و لبههای برش است. دو پخ راهنما در دو سمت شیار مته قرار دارد. این پخهای تیز مته علاوه بر اینکه روی سطوح داخلی سوراخ کار برادهبرداری را انجام میدهند، باعث هدایت مته پیچشی به داخل سوراخ میشوند. کیفیت سطوح داخلی سوراخ به ویژگی این پخهای راهنما بستگی دارد.

لبه ثانویه برش در بین پخهای راهنما و پروفیل شیار مته قرار دارد. این لبهها برادههایی را که بر روی سطوح داخلی مصالح گیر افتادهاند، شل کرده و برش میدهد. طول پخهای راهنما و لبههای ثانویه برش تا حد زیادی به زاویه مارپیچ مته بستگی دارد.

ویژگی مته مارپیچی

7. زاویه مارپیچ مته

یکی دیگر از ویژگیهای مته مارپیچی، زاویه مارپیچ مته است. این زاویه نحوه برادهبرداری را تعیین میکند.

زاویههای مارپیچ بزرگتر باعث حذف مؤثر براده در مصالح نرم که برادههای بلندتری دارند میشود. از طرف دیگر، از زاویههای مارپیچ کوچکتر برای برش مصالح سخت که برادههای کوتاهتری دارند استفاده میشود. متههای پیچشی که زاویه مارپیچ بسیار کمی دارند (10 درجه – 19 درجه) نوار مارپیچ طولانیتری دارند. در عوض، متههای پیچشی با زاویه مارپیچ بزرگ (27 درجه – 45 درجه) دارای نوار مارپیچ کوتاهتری هستند. متههای پیچشی با مارپیچ معمولی دارای زاویه مارپیچ 19 درجه – 40 درجه میباشند.

8. فاز مته

این قسمت به قسمت زاویهدار یا شیبدار روی لبه مته گفته میشود که معمولا در لبه برش وجود دارد و برای بهبود عملکرد برش و کاهش اصطکاک طراحی شده است.

این فاز باعث میشود تماس مستقیم بین لبه مته و دیواره سوراخ کمتر شود و از سایش و گیر کردن مته جلوگیری کند. بهطور خلاصه، فاز مته نقش محافظتی و روانکننده در حین عملیات حفاری دارد.

قابلیتهای مته برای هر کاربری

ابزاری پرکاربرد و همهکاره است که با طراحی شیارهای مارپیچی، برادهها را سریع خارج میکند و سوراخکاری را تمیز و دقیق میسازد. این متهها در مواد مختلف مثل: چوب، فلز، پلاستیک و حتی بتن قابل استفادهاند و بهدلیل مقاومت بالا، نیازی به تیزکاری مکرر ندارند. به همین دلیل، مته مارپیچی یکی از ابزارهای ضروری در صنعت و کارهای روزمره است.

جدول زیر نمای کلی از مهمترین ویژگیهای متههای پیچشی و قابلیتهای خاص آنها را به شما نشان میدهد.

| ویژگیها | قابلیت |

| لبههای اصلی برش لبههای اصلی برش کار اصلی سوراخکاری را برعهده دارند. | عملکرد برش |

| پروفیل شیار مته پروفیل شیار مته همانند یک کانال مسئولیت براده برداری و حذف براده ها را برعهده دارد و بنابراین، عامل مهمی در طول عمر مته های پیچشی است. | عمر مفید |

| زاویه نوک مته و زاویه مارپیچ مته زاویه نوک مته و زاویه مارپیچ مته از عوامل مهم برای کار با مصالح سخت یا نرم میباشد. | کاربری |

| برش نقطه ای و نازک شوندگی نقطه ای برشهای نقطه ای و نازک شوندگی نقطه ای از عوامل مهم در متمرکزکردن مته بر روی مصالح است. با نازک شوندگی، لبه قلم تا حد امکان کاهش مییابد. | متمرکزکردن مته |

| پخهای راهنما و لبههای ثانویه برش پخهای راهنما و لبههای ثانویه برش بر دقت تمرکز مته پیچشی و کیفیت سوراخ تأثیر به سزایی دارد. | دقت در تمرکز مته |

| محور مته ضخامت محور مته پیچشی در پایداری آن بسیار تعیین کننده است. | پایداری |

نتیجه گیری: شناخت ویژگیای مته مارپیچی در بهبود کیفیت سوراخکاری

متههای مارپیچی ابزارهای کلیدی در سوراخکاری هستند که با طراحی مهندسیشده امکان برادهبرداری کارآمد و دقیق در مواد مختلف را فراهم میکنند.

هشت ویژگی اصلی این متهها شامل زاویه نوک، لبههای برش، نازکشوندگی نقطهای، پروفیل شیار، ضخامت محور، پخهای راهنما و لبههای ثانویه، زاویه مارپیچ و فاز مته است که هر کدام در بهبود عملکرد، دوام و دقت سوراخکاری نقش مهمی دارند. انتخاب صحیح مته با توجه به این ویژگیها موجب افزایش کارایی و عمر ابزار در کاربردهای مختلف میشود.

گردآوری توسط: ایران بور

عالی بود