سوراخکاری با لیزر، نحوه کار و کاربرد سوراخکاری لیزری

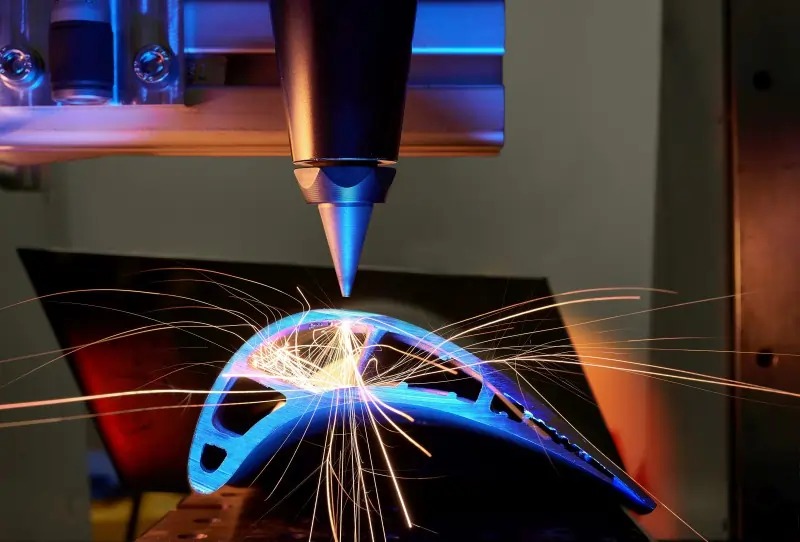

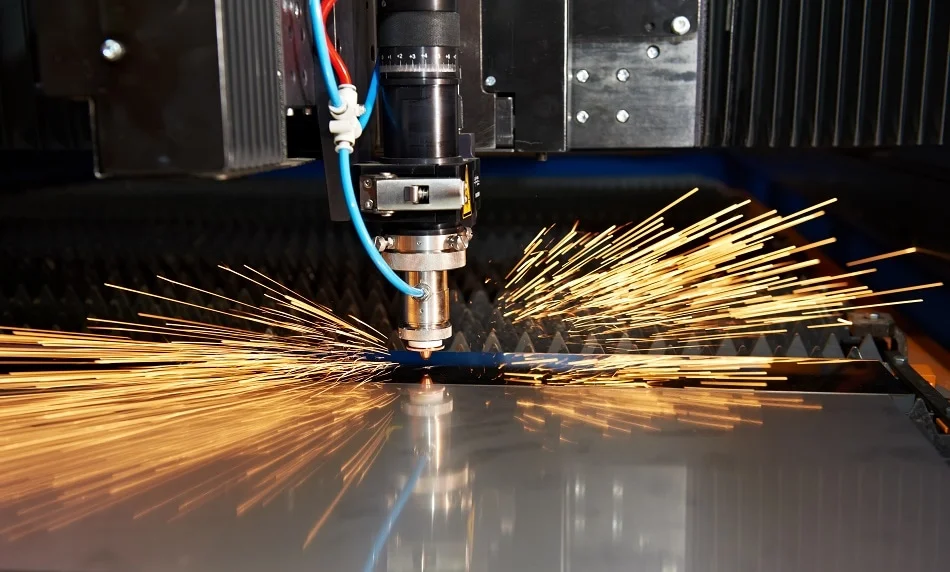

سوراخکاری با لیزر یکی از تکنولوژیهای پیشرفته در صنایع مختلف است که به دلیل دقت بالا و سرعت انجام کار، به یک روش محبوب برای تولید قطعات تبدیل شده است. این روش از پرتوهای متمرکز لیزر برای سوراخ کردن مواد استفاده میکند و قابلیت کار با انواع مواد سخت و نرم را دارد.

دقت بالا و توانایی کار با مواد شکننده، این فناوری را به یکی از انتخابهای اصلی در صنایع حساس تبدیل کرده است. در ادامه، به بررسی دقیقتر این فناوری، نحوه عملکرد آن و مزایای استفاده از سوراخکاری با لیزر پرداخته خواهد شد.

معرفی سوراخکاری با لیزر

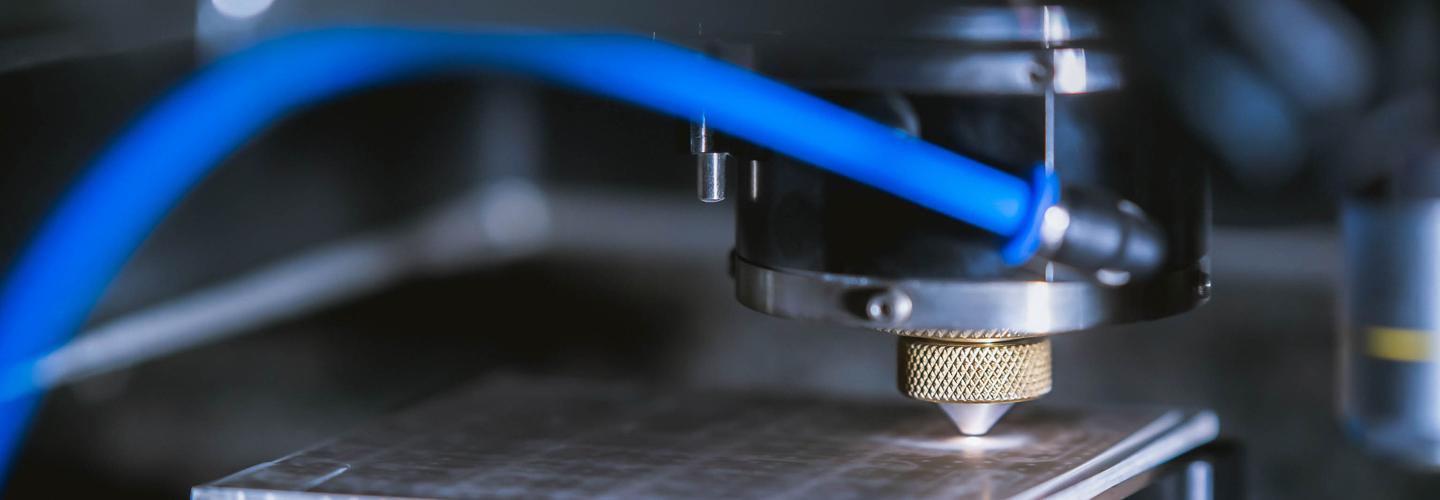

سوراخکاری با لیزر به عنوان یک فرآیند مدرن و غیرتماسی شناخته میشود که در آن از پرتوهای لیزر برای ایجاد سوراخهای دقیق و با ابعاد کوچک در مواد استفاده میشود. یکی از ویژگیهای برجسته این فرآیند، عدم نیاز به تماس مستقیم بین ابزار و قطعه کار است که از سایش و آسیب به سطح مواد جلوگیری میکند.

این فناوری در صنایع مختلف مانند خودروسازی، الکترونیک و پزشکی کاربرد دارد و میتواند موادی مانند فلزات، پلاستیکها و حتی مواد مرکب را با دقت بالا سوراخ کند.

نحوه عملکرد سوراخکاری با لیزر

در فرآیند سوراخکاری با لیزر، یک پرتو لیزر به سطح ماده تابانده میشود که انرژی نوری لیزر را به گرما تبدیل میکند. این گرما باعث ذوب، تبخیر یا حتی شکست مواد در نقطهای خاص میشود و یک سوراخ دقیق ایجاد میکند.

مشاهده محصولات فروشگاه ایران بور: دریل مگنت

نکته قابل توجه این است که این فرآیند بسیار سریع و دقیق بوده و از طریق کنترل دقیق پارامترهای لیزر مانند توان و تمرکز پرتو، امکان ایجاد سوراخهای بسیار کوچک و با قطر ثابت فراهم میشود.

این ویژگیها باعث شده تا سوراخکاری با لیزر به عنوان یکی از روشهای ایدهآل برای تولید قطعات پیچیده و حساس در صنایع مختلف شناخته شود.

کاربردهای سوراخکاری با لیزر

سوراخکاری با لیزر در صنایع مختلف کاربرد دارد:

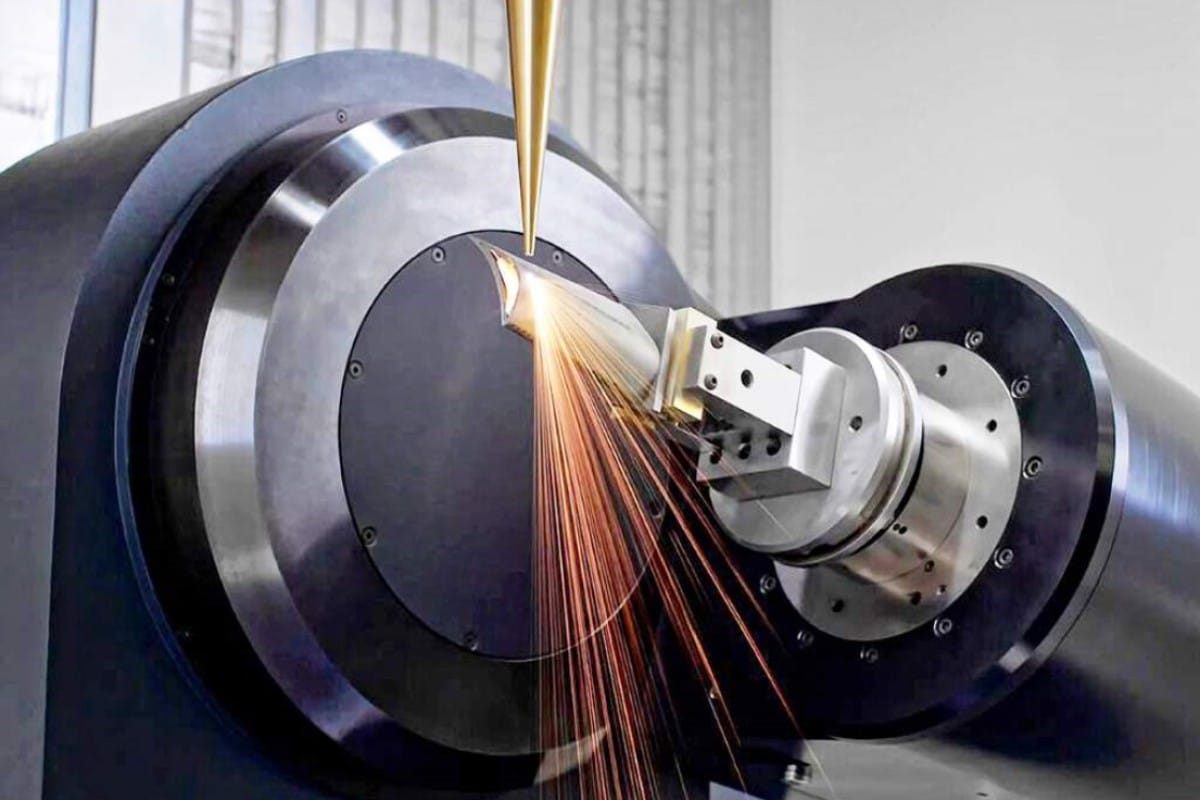

- کاربرد در صنعت هوافضا: سوراخکاری با لیزر در صنعت هوافضا به دلیل دقت بسیار بالا و توانایی کار با مواد پیشرفته مورد توجه قرار گرفته است. این فناوری برای ایجاد سوراخهای دقیق در قطعات حساس مانند موتورهای جت و توربینهای هواپیما استفاده میشود. سرعت و دقت لیزر باعث میشود که قطعات تولید شده تحمل حرارتی و مکانیکی بالایی داشته باشند، که برای عملکرد ایمن و کارآمد این سیستمها حیاتی است.

- کاربرد در صنعت پزشکی: در صنعت پزشکی، سوراخکاری با لیزر برای تولید ابزارهای جراحی دقیق و تجهیزات پیشرفتهای مانند کاشتهای دندانی و ارتوپدی استفاده میشود. دقت بالا و قابلیت کار با مواد زیستسازگار از ویژگیهای این فناوری است که باعث شده تا قطعات با استانداردهای بهداشتی و دقت بالا تولید شوند. این ابزارها به دلیل نیاز به ظرافت و کارکرد دقیق، از فناوری لیزر بهره میبرند.

- کاربرد در صنعت الکترونیک: سوراخکاری با لیزر در صنعت الکترونیک برای ساخت مدارهای چاپی و میکروچیپها استفاده میشود. با توجه به کوچک شدن قطعات الکترونیکی و نیاز به دقت بالاتر در تولید، لیزر به یک ابزار حیاتی برای ایجاد سوراخهای کوچک و دقیق در مدارها تبدیل شده است. این فناوری کمک میکند تا تولیدات الکترونیکی با ابعاد کوچکتر و عملکرد بهتر ساخته شوند.

- کاربرد در صنعت خودروسازی: در خودروسازی، سوراخکاری با لیزر برای تولید قطعات دقیق و پیچیده مانند سیستمهای تزریق سوخت و قطعات موتور استفاده میشود. این فناوری نه تنها دقت بالا، بلکه کیفیت برش و کاهش آسیب به مواد را تضمین میکند.

پیشنهاد مطالعه: بهترین ابزار برای سوراخکاری لولههای فلزی کدام است؟

مزایای سوراخکاری لیزری

یکی از مزایای برجسته سوراخکاری لیزری دقت بالای این فرآیند است که امکان ایجاد سوراخهای دقیق در مقیاسهای بسیار کوچک را فراهم میکند. این فناوری برای کار با مواد بسیار سخت و شکننده نیز مناسب است و باعث کاهش احتمال آسیب به قطعه کار میشود.

علاوه بر این، سرعت بالای فرآیند سوراخکاری با لیزر باعث افزایش بهرهوری در تولیدات صنعتی میشود. عدم نیاز به ابزارهای مکانیکی، عمر مفید بیشتری برای تجهیزات به همراه دارد و هزینههای نگهداری را کاهش میدهد.

معایب سوراخکاری با لیزر

در کنار مزایای چشمگیر، سوراخکاری با لیزر معایبی نیز دارد. یکی از معایب این روش، هزینه بالای اولیه دستگاههای لیزری است که ممکن است برای برخی صنایع کوچک و متوسط مناسب نباشد.

همچنین، کار با این دستگاهها نیازمند تخصص و آموزش است که میتواند هزینههای اضافی به دنبال داشته باشد. علاوه بر این، در مواد بسیار ضخیم یا غیرهمگن، عملکرد لیزر ممکن است محدود شود و کیفیت سوراخکاری کاهش یابد.

راهنمای خرید دستگاه سوراخکاری با لیزر

هنگام خرید دستگاه سوراخکاری با لیزر، باید به فاکتورهای مهمی مانند توان لیزر توجه کنید. توان دستگاه تأثیر مستقیم بر قابلیت سوراخکاری مواد مختلف دارد. برای مواد سختتر و صنعتی، دستگاههایی با توان بالاتر مورد نیاز است.

همچنین، دقت دستگاه یکی دیگر از عوامل حیاتی است، به خصوص در صنایعی که نیاز به سوراخکاری با دقت بالا دارند. باید دستگاهی انتخاب شود که بتواند سوراخهای دقیق و با کیفیتی را ایجاد کند.

پشتیبانی فنی و خدمات پس از فروش نیز از اهمیت بالایی برخوردار است. به دلیل پیچیدگی فناوری لیزر، دستگاهها نیاز به نگهداری و تعمیرات دورهای دارند. همچنین، در نظر گرفتن بودجه و مقایسه قیمت دستگاههای مختلف میتواند به شما در انتخاب بهتر کمک کند. برخی برندها ممکن است ویژگیهای بیشتری ارائه دهند که متناسب با نیازهای خاص صنعتی شما باشد.

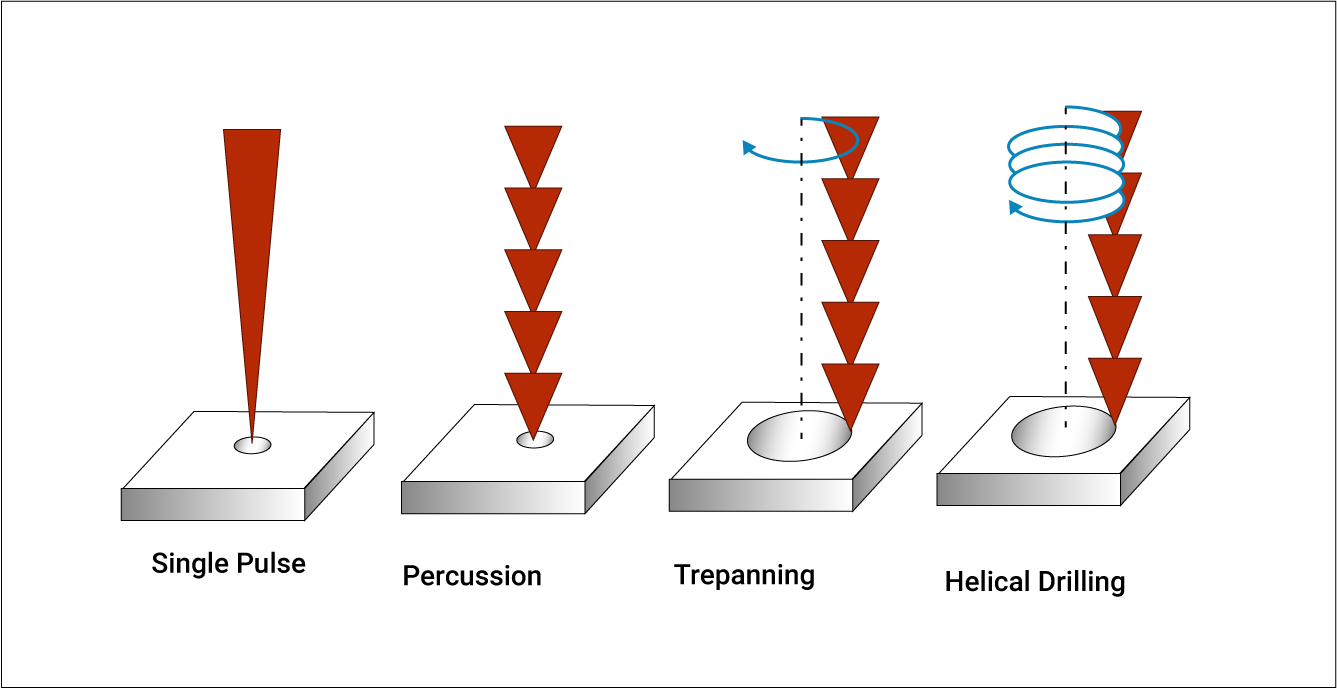

تکنولوژیهای مختلف در سوراخکاری با لیزر

سوراخکاری با لیزر با استفاده از چندین نوع فناوری انجام میشود که هر یک بسته به نوع ماده و نیازهای خاص صنعتی، کاربردهای متفاوتی دارند. این تکنولوژیها امکان سوراخکاری با دقت بالا در مواد مختلف را فراهم میکنند و باعث بهبود کارایی و سرعت در فرآیند تولید میشوند.

- لیزر فیبری یکی از پیشرفتهترین نوع لیزرهاست که از فیبر نوری برای انتقال انرژی استفاده میکند. این نوع لیزر برای سوراخکاری فلزات و پلاستیکها با ضخامت کم و متوسط بسیار کارآمد است. لیزر فیبری به دلیل کارایی بالا، نگهداری آسان و مصرف انرژی کمتر، در صنایع مختلف مانند خودروسازی و الکترونیک کاربرد دارد.

- لیزر CO2 برای مواد غیرفلزی مانند پلاستیک، چوب، کاغذ و پارچهها استفاده میشود. این نوع لیزرها به دلیل دقت متوسط و توانایی کار با مواد نرم، در صنایع بستهبندی و تبلیغاتی مورد استفاده قرار میگیرند. لیزر CO2 همچنین مناسب برای کارهای هنری و تولید قطعات دکوری است.

- لیزر Nd برای سوراخکاری مواد بسیار سخت و سنگین مانند تیتانیوم و فلزات سنگین استفاده میشود. این نوع لیزر دارای توان بالا و دقت زیاد است که باعث میشود برای صنایعی مانند هوافضا و دفاعی ایدهآل باشد. توانایی این لیزر در ایجاد سوراخهای دقیق در مواد مقاوم، از مزایای اصلی آن محسوب میشود.

ایمنی در استفاده از دستگاههای سوراخکاری با لیزر

ایمنی یکی از مهمترین فاکتورها در کار با دستگاههای سوراخکاری با لیزر است. برای استفاده از این دستگاهها باید به موارد زیر توجه کرد:

- استفاده از عینک محافظ لیزر: پرتو لیزر میتواند برای چشمها خطرناک باشد و استفاده از عینکهای محافظ لیزری ضروری است.

- تهویه مناسب: در فرآیند سوراخکاری با لیزر، بخارها و گازهای مضر ممکن است آزاد شوند که به همین دلیل باید تهویه مناسبی در محیط کار فراهم شود.

- دوری از مواد قابل اشتعال: چون لیزر با تولید حرارت بالا کار میکند، مواد قابل اشتعال نباید در نزدیکی دستگاه باشند تا از وقوع حوادث جلوگیری شود.

مقایسه سوراخکاری با لیزر و روشهای سنتی

سوراخکاری با لیزر نسبت به روشهای سنتی مانند سوراخکاری با مته گردبر آهن مزایای بیشتری دارد. در حالی که روشهای سنتی نیاز به تماس مستقیم و ایجاد فشار مکانیکی دارند، سوراخکاری با لیزر فرآیند غیر تماسی و با دقت بالا است.

همچنین در روشهای سنتی، سوراخکاری مواد سخت یا شکننده ممکن است باعث آسیب به قطعه کار شود، در حالی که لیزر بدون تماس و با حرارت موضعی به انجام میرسد. با این حال، هزینههای اولیه بالاتر و نیاز به تخصص برای کار با دستگاههای لیزری از جمله محدودیتهای این روش پیشرفته محسوب میشود.

گردآوری توسط: فروشگاه ابزار آلات صنعتی ایران بور