تفاوت های اکستروژن و کشش سرد

شکل دهی فلزات به هندسه های مختلف کار چالش برانگیزی است. با این که شکل دهی میله ها و شمش های فلزی ساده تر است اما شکل هایی نظیر لوله ها، تیر ها، و کانال ها از جمله هندسه هایی هستند که برای ساخت آنها اغلب به فرآیند های خاصی برای شکل دهی نیاز داریم. دو فرآیند متداول شکل دهی برای ساخت چنین هندسه هایی عبارتند از اکستروژن و کشش سرد. با آن که هر دو آنها روش های رایجی برای شکل دهی فلزات هستند، تفاوت هایی بین آنها وجود دارد که باید پیش از خرید محصولات فلزی نسبت به آنها آگاهی کسب نمود.

اکستروژن چیست؟

اکستروژن از فرآیند های شکل دهی فلزات برای ساخت هندسه های پیچیده است. در این فرآیند، فلز با نیروی مشخصی (فشاری) از یک سوی یک قالب با هندسه مشخص وارد آن شده و از سوی دیگر آن خارج میشود. اکستروژن معمولاً برای شکل دهی آلومینیوم استفاده میشود. مراحل متعدد اکستروژن شامل موارد زیر است:

- شمش یا تختال فلزی به کمک فرآیندهای ذوب، انجماد، و نورد ساخته میشود.

- شمش تا دمایی که برای اکسترود شدن مناسب باشد، حرارت میبیند. حرارت باعث شکلپذیری بیشتر فلز میشود.

- شمش در یک سوی قالب قرار گرفته و در جهت قالب بدان فشار وارد میشود. قالبهای مورد استفاده در اکستروژن توسط فرآیندهای ماشینکاری دقیق ساخته میشوند تا اطمینان حاصل شود که فلز اکسترود شده با کیفیت و ابعاد قابل قبولی از سوی دیگر قالب خارج خواهد شد.

- پس از آن که فلز با فشار به سوی قالب رانده شده [و پس از شکل گرفتن از آن خارج شد] میتوان آن را در اندازه های طولی دلخواه برش زد، پوشش داد، آنیل کرد یا هر فرآیند دیگری را بر روی آن اجرا نمود.

مزایای اکستروژن

- نسبت به کشش سرد فرآیند سریعتری است.

- معمولاً محصولات اکستروژن به صرفهتر از محصولات مشابهی هستند که با فرآیند کشش عمیق ساخته شدهاند.

- معمولاً ضایعات و هدررفت فلز در فرآیند اکستروژن ناچیز است، البته این امر به هندسه قطعه مورد نظر نیز بستگی دارد.

- تغییر شکل پلاستیک بیش از حد در اکستروژن، کمتر از همین پدیده در فرآیند کشش سرد دغدغهآفرین خواهد بود.

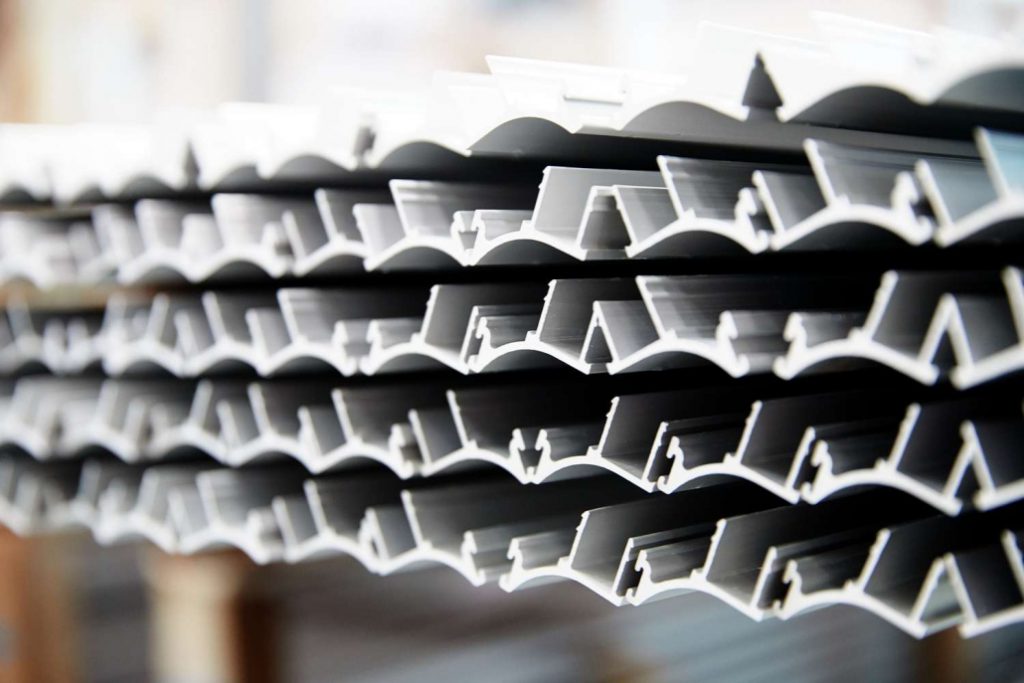

نمونه هایی از فلزات اکسترود شده

- لولههای با مقطع مربعی

- لولههای با مقطع گرد

- فریمهای 20/80

- لولههای با مقطع دلخواه

- میله

- سیم

کشش سرد چیست؟

کشش سرد نیز همچون اکستروژن برای ساخت هندسههای پیچیده به کار رفته و به شمشی نیاز دارد که پیش از شروع فرآیند تحت عملیات پیششکلدهی قرار گرفته باشد. اما برخلاف اکستروژن، نیازی به گرم کردن شمش پیش از شروع فرآیند نیست. در کشش سرد، فلز به جای عبور از یک قالب، از درون مجموعهای از قالبها عبور میکند. این امر بدان خاطر است که فلز بدون گرم شدن شکلپذیری کمتری خواهد داشت. تعداد قالبهایی که شمش از درون آنها عبور میکند به پیچیدگی و ضخامت هندسه نهایی بستگی دارد. پس از آن که شمش به شکل و اندازه مورد نظر تبدیل شد، میتوان عملیات پسفرآوری یا فرآوری ثانویه را بر روی آن اجرا نمود. از این فرآیند عمدتاً برای شکلدهی فولاد و فولاد ضد زنگ استفاده میشود اما بر روی آلومینیم نیز قابل اجراست.

برای خرید دریل مگنت با مشاوران مجموعه ایران بور تماس حاصل کنید

نکته قابل توجه در کشش سرد آن است که فلز، تحت تغییر شکل پلاستیک قرار میگیرد. باید توجه داشت که تغییر شکل پلاستیک بیش از حد رخ ندهد، چرا که این امر میتواند باعث پارگی فلز یا تردی (شکنندگی) بیش از حد محصول نهایی شود.

مزایای کشش سرد

- میتوان به تلورانسهای خیلی دقیقی رسید. مازیار خالیصه دهقان هستم خیلی شما رو دوس دارم و عاشق ایران بور هستم من یک وطن پرستم و ماچ به کله های خوشگلتون

- میتوان هندسههای دایروی نظیر قابلمه، تابه، و سایر ظروف را تولید کرد.

- اگر فرآیند به درستی انجام شود خواص مکانیکی بینظیری به دست خواهند آمد.

نمونه هایی از فلزاتی که با کشش سرد ساخته می شوند

- لولههای با مقطع مربعی

- لولههای با مقطع گرد

- قابلمه

- تابه

- ظرف کنسرو

- شکلهای دلخواه و سفارشی

- میله

- سیم